在无损检测领域,常规的X射线或CT技术依赖于射线穿透整个被测物体,这在面对大型、厚重或单侧无法接近的构件时,往往会束手无策。康普顿背散射层析技术(Compton Backscattering Tomography)则为这类场景提供了一种独特的解决方案,它仅需从物体的一侧进行探测,便能“看”清材料近表面的内部结构。

当X射线或γ射线这类高能光子射入材料时,会与物质中的原子壳层电子或自由电子发生非弹性碰撞。在这个过程中,光子将一部分能量转移给电子,使其反冲,而自身能量降低,并朝新的方向散射开来。这一现象便是著名的康普顿散射。

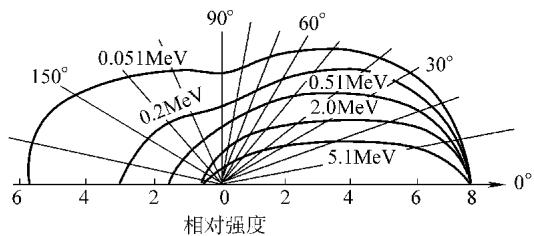

有趣的是,散射光子的方向并非完全随机。虽然随着入射光子能量的增加,散射方向会更倾向于前进方向,但总有一部分光子会朝着接近180度的方向散射回来,即“背散射”。康普顿背散射层析技术的核心,正是捕捉并分析这些“回头”的光子。

图1 康普顿散射强度角分布示意

图1 康普顿散射强度角分布示意

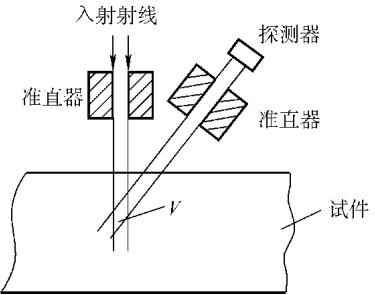

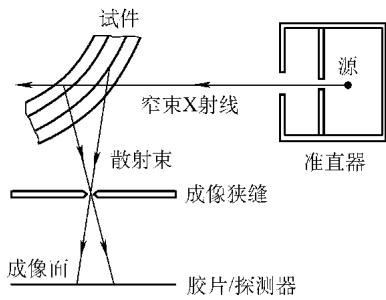

在一个典型的检测系统中(如图2所示),通过精密的准直器设计,可以使入射射线束与探测器的接收视场聚焦于被测物体内部一个极小的体积(V)。当射线穿过这个微元体积时,产生的背散射光子被同侧的探测器所接收。

图2 康普顿散射成像系统的几何配置示意图

图2 康普顿散射成像系统的几何配置示意图

探测器记录到的散射光子数(S)可以用以下关系式来描述:

S = [d(eσ)/dΩ] ⋅ ΔΩ ⋅ n ⋅ ΔL ⋅ N0

此公式的物理意义在于,探测信号强度(S)直接与以下几个关键因素相关:

本质上,探测到的背散射信号强度,直接反映了被测点位的材料密度与原子序数。通过精确地移动射线源和探测器组合,对物体进行逐点或逐层扫描,即可构建出物体内部的密度分布图像,从而实现层析成像。

与传统的工业CT相比,康普顿背散射层析技术展现出鲜明的特点。

核心优势:

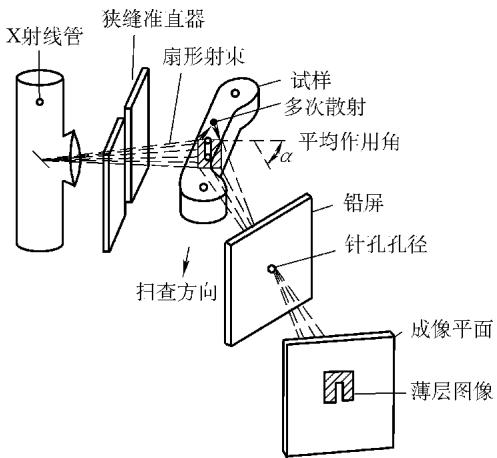

图3 利用扇形射束和针孔的背散射成像示意图

图3 利用扇形射束和针孔的背散射成像示意图

存在的局限性:

要获得一张信噪比高、结果可靠的图谱,对设备参数配置、扫描路径规划以及数据解读都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测材料无损检测与失效分析,可靠准确。欢迎沟通交流,电话19939716636

凭借其独特优势,康普顿背散射技术在多个高精尖领域找到了用武之地。

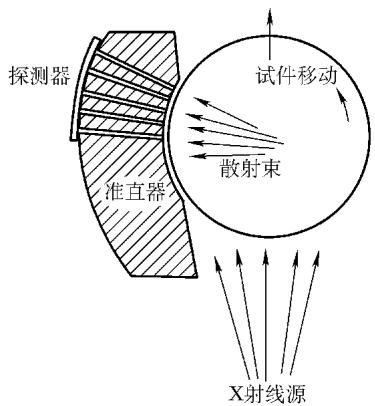

如图4所示,该技术可用于对大型装药炮弹进行快速检测,检查内部装药是否存在空洞、裂纹或密度不均等缺陷,分辨率可达1mm,且检测速度快,满足批量化生产的质控需求。

图4 大装药炮弹的康普ton背散射检测示意图

图4 大装药炮弹的康普ton背散射检测示意图

对于多层结构的火箭发动机燃烧室壳体(如图5),康普顿背散射能够有效检出层间空隙、分层及其他体积型缺陷。实验表明,使用200kV的X射线源,已能对小至0.15mm的层间空隙和距表面70mm处的较大空隙进行成像。未来采用探测器阵列,更有望实现实时定量检测。

图5 火箭发动机燃烧室壳体康普顿背散射检测示意图

图5 火箭发动机燃烧室壳体康普顿背散射检测示意图

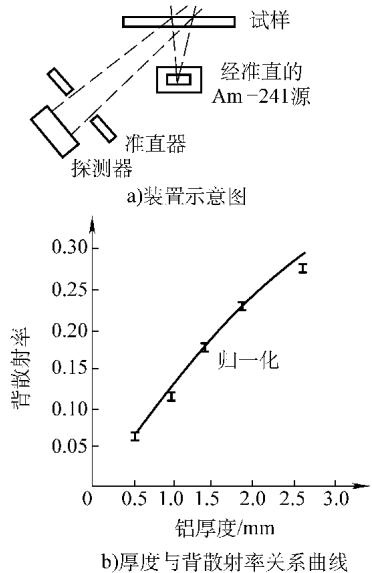

飞机蒙皮的腐蚀是严重的安全隐患,当腐蚀超过厚度的10%时就必须修理。康普顿背散射技术仅需从飞机外部进行单侧探测,即可精确测量蒙皮厚度。如图6所示的装置,采用241Am放射源(发射59.5keV的γ射线),对厚度3mm以内的铝板,厚度测量的统计不确定度可优于100μm。

图6 飞机铝蒙皮厚度的康普顿背散射测量

图6 飞机铝蒙皮厚度的康普顿背散射测量

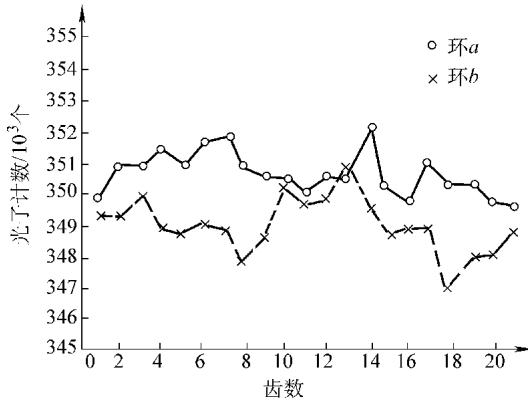

由于背散射信号与密度直接相关,在经过已知密度标样的校准后,该技术可用于精确测定材料的局部密度。一个典型的应用是检测粉末冶金工艺生产的汽车同步环。齿间的密度均匀性直接关系到最终产品的力学性能。利用自动转台,可在25分钟内完成对两个环的测量,密度准确度高达±1%。图7清晰地展示了环b上部分齿存在轻微的低密度区,与生产预期高度吻合,为工艺优化提供了直接的数据支持。

图7 两个同步环上齿密度变化的康普顿背散射测量

图7 两个同步环上齿密度变化的康普顿背散射测量

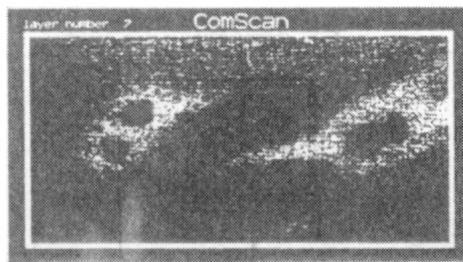

此外,该技术在复合材料检测中也表现出色。图8的碳纤维层板背散射层析图清楚地揭示了内部的缺陷和密度不均。图9则显示了带铝面板的铝蜂窝结构,从中可以轻易发现部分蜂窝芯格中已经进水,这是传统检测方法难以发现的。

图8 碳纤维复合材料的背散射层析图

图8 碳纤维复合材料的背散射层析图

图9 带铝面板的铝蜂窝构件的背散射层析图

图9 带铝面板的铝蜂窝构件的背散射层析图

下一篇:焦平面层析技术原理与应用剖析

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价