电流微扰法作为一种先进的无损检测技术,其核心在于探测由材料表面或近表面缺陷(如疲劳裂纹)引起的感应电流路径的微小变化。在实际应用中,通常使用精加工的切槽来模拟真实裂纹,以评估和验证该方法的探测能力。本文将通过几个典型的工业应用案例,深入剖析电流微扰法在复杂结构件裂纹检测中的具体实践与效能。

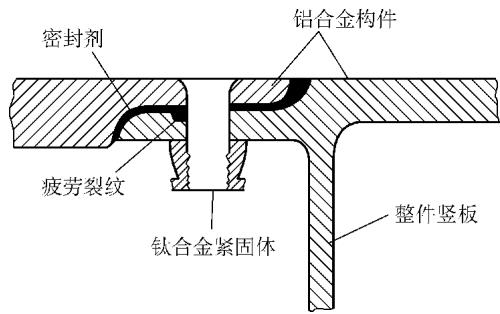

航空结构中,紧固件孔边缘是疲劳裂纹的高发区域,尤其是在已安装紧固件的多层板结构中,常规检测方法难以施展。电流微扰法在此类场景下展现出独特的优势。

图1 双层结构紧固件配置图

为验证其可靠性,实验设计了两种代表性试样:

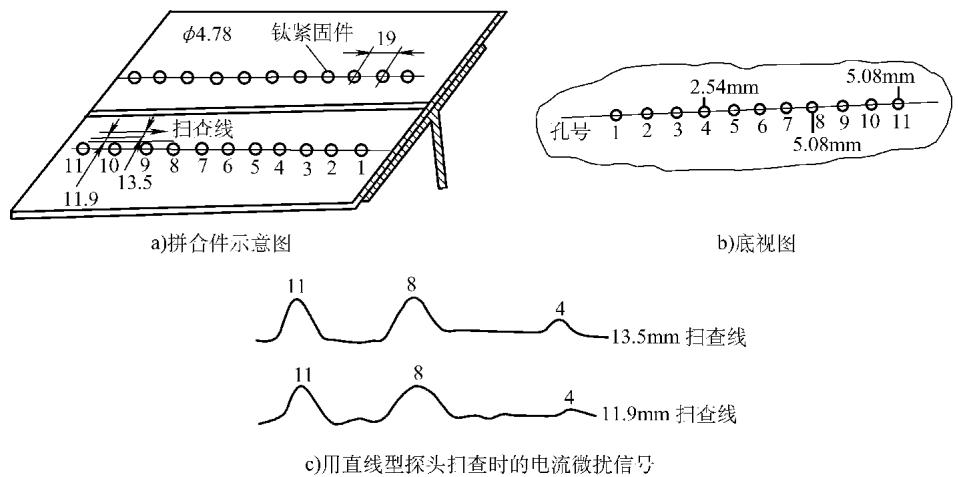

图2 机翼拼合件的电流微扰检测

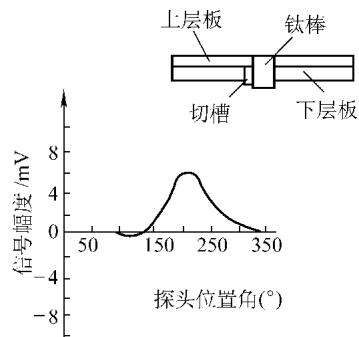

此方法旨在实现对单个紧固件孔周的精细扫查。探头设计巧妙,其核心是一个绕在带环形罩的圆柱形铁氧体磁芯上的线圈。这种结构能在孔周区域激发出高密度的感应电流,而环形罩则精确控制着电磁场的空间分布。探测器置于线圈与试件表面之间,通过围绕紧固件轴线旋转,能够精准定位缺陷的圆周角位置。

在简化试样上的测试中,采用150Hz的激励频率。通过对有缺陷孔和无缺陷孔的信号进行逐点相减,可以有效消除背景噪声和几何结构带来的干扰。如图3所示,差分信号清晰地揭示了缺陷的存在,且实验结果表现出极佳的重复性。

图3 简单试样上切槽的旋转探头差分信号

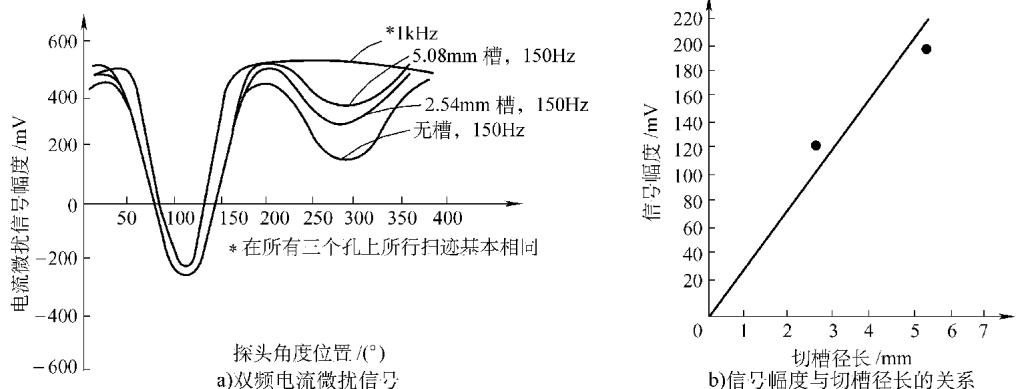

在更为复杂的机翼拼合件上,研究人员引入了双频检测策略。图4a展示了在150Hz和1kHz两种频率下,直接从带槽孔和不带槽孔获得的原始信号。一个有趣的现象出现了:在1kHz的高频激励下,由于趋肤效应,电流集中在材料表层,信号仅反映了接头上边缘的近表面特征,而完全无法探测到下层板的缺陷。

这看似是局限,却被巧妙地转化为一种优势。高频信号可以作为每个孔的“健康指纹”或参考信号,因为它只包含表面几何信息。将低频(150Hz)信号与这个高频参考信号进行比较(相减),便能有效剥离出由深层缺陷引起的扰动。通过这种方式,对150Hz信号幅度与切槽尺寸的关系进行标定,可以发现两者之间存在近似线性的关系(如图4所示),为缺陷的定量评估提供了可能。

图4 在机翼拼合件试样上进行的电流微扰检测(旋转探头法)

相对于旋转探头的逐点检测,直线扫查法追求更高的检测效率。如图2a、b所示,探头沿着平行于紧固件行的方向移动。探头内的探测器方向与扫查方向近乎垂直,这恰好与疲劳裂纹的典型扩展方向一致。这种“线扫描”模式避免了对每个紧固件进行单独扫查的繁琐过程。

实验表明,当扫查线距离紧固件孔边缘11.9mm时,无缺陷孔的信号响应非常微弱;而当距离增加到13.5mm时,无缺陷孔的信号几乎消失。然而,对于存在于第二层板的切槽缺陷,即便探头距离缺陷终端有一定距离,甚至在紧固件孔的另一侧进行扫查,依然能获得信噪比极高的缺陷信号(如图2c)。这一结果意义重大,它证明了直线扫查法对扫查轨迹的精确定位要求不高,对信号处理的依赖性也较低,大大增强了该方法的现场适用性。实验中使用的扫查速率为30cm/min,但有潜力提升至1.5m/min,显示出巨大的工程应用价值。

螺纹根部是典型的应力集中区,其疲劳裂纹的检测向来是无损检测领域的难点,传统目视法和渗透法在此往往束手无策。电流微扰法再次证明了其解决复杂几何构件检测问题的能力。

图5 螺纹根部疲劳裂纹的电流微扰探测

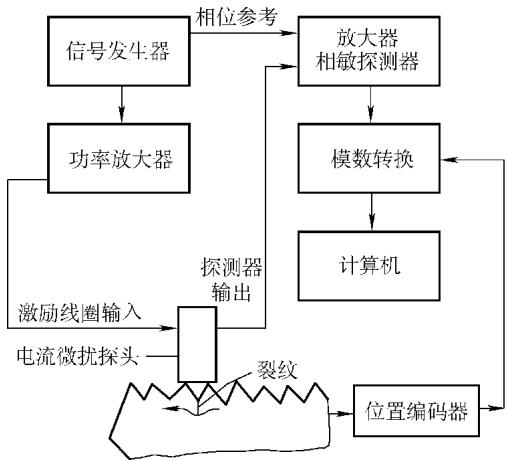

此方案中,探头激励线圈产生的感应电流方向垂直于螺纹走向。试件由电机驱动旋转,同时探头在丝杠引导下做轴向移动,二者的联动实现了沿螺纹线的螺旋扫查路径(如图5)。通过保持探头与螺纹之间固定且微小的间隙,可最大限度地降低螺纹几何外形对信号的干扰。

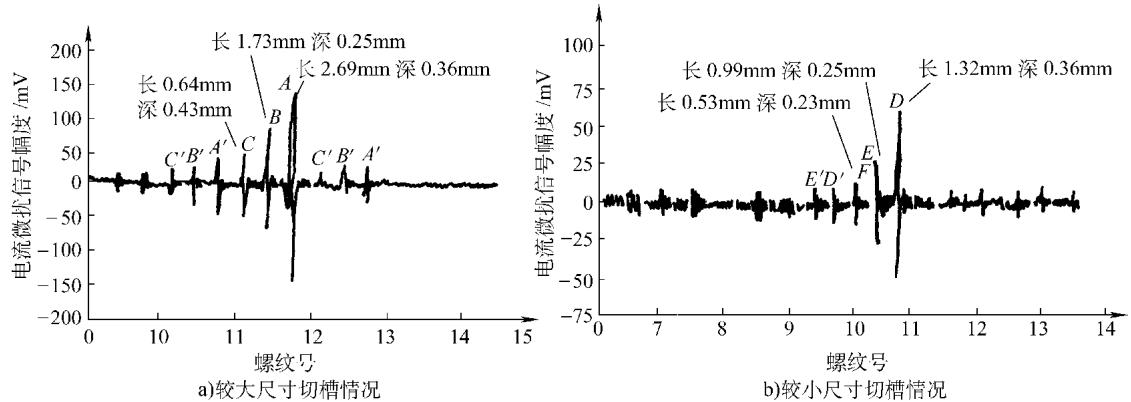

在A试样上,沿圆周120°均布加工了三个尺寸各异的切槽(A, B, C)。图6a展示了电流微扰信号随探头位置的变化。可以看到,所有缺陷信号的幅度均远高于电子噪声基底,且重复扫查的再现性极好。一个值得关注的现象是,不仅当探头正对缺陷螺纹时能探测到信号(A, B, C),当探头移动至相邻螺纹上方时,依然能捕捉到较弱的缺陷信号(A’, B’, C’),这反映了电流场扰动的扩散效应。

在B试样上加工了三个尺寸更小的切槽(D, E, F)。如图6b所示,对于尺寸较大的D、E槽,信号依然清晰可辨。对于最小的F槽,通过调整高通滤波器的截止频率,滤除信号中的低频背景干扰后,信噪比可提升至2:1。基于此结果,可以判断该方法对于此类工件的最小可探测缺陷尺寸约为0.53mm(长)× 0.23mm(深),这一灵敏度对于许多关键部件的早期损伤预警已足够。

图6 螺纹根部切槽的电流微扰探测

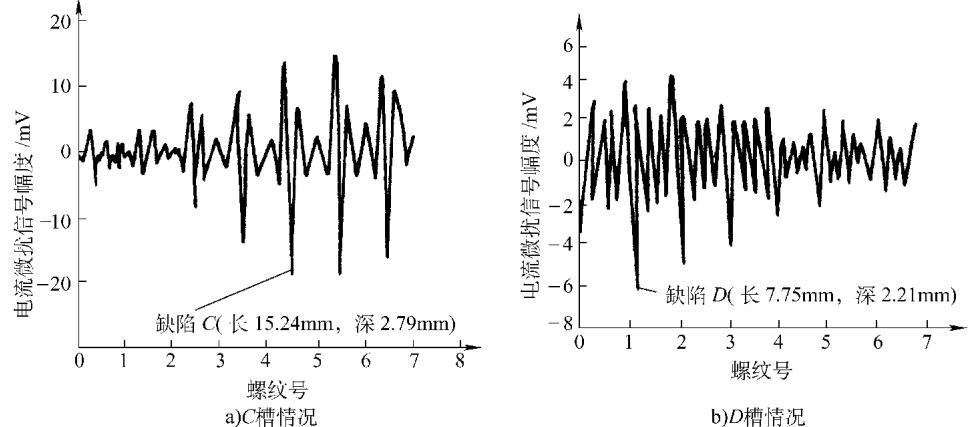

这种检测方式更具挑战性,也更具实用价值,因为它允许在不拆卸螺母的情况下对螺纹进行在役检测。探头被置于主轴的中心孔内,其激励线圈经过特殊设计(拉长型),以在主轴壁内生成垂直于外部螺纹方向的电流。工作频率设定为5kHz,此时的趋肤深度约等于主轴孔壁厚度(9.32mm),确保电流能够有效穿透管壁到达外螺纹根部。

检测结果(如图7)显示,对于尺寸较大(长15.24mm,深2.79mm)的C槽和中等尺寸(长7.75mm,深2.21mm)的D槽,均能获得清晰的缺陷信号。而对于尺寸最小(长4.95mm,深1.52mm)的切槽,信号幅度未能有效超出背景噪声。这明确了该内部检测方案的探测极限,也为工程应用提供了决策依据。

要获得一张信噪比高、结果可靠的图谱,对设备参数配置、探头设计以及扫查路径规划都有极高要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测钛合金裂纹检测,可靠准确。欢迎沟通交流,电话19939716636

图7 探头在主轴孔内探测外螺纹根部裂纹的电流微扰信号

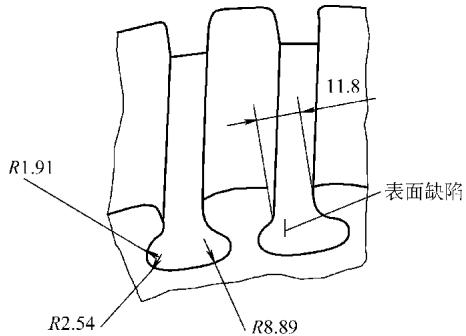

航空发动机叶片榫槽是承受极端载荷的关键部位,其表面裂纹的萌生与扩展直接关系到飞行安全。图8展示了典型的叶片榫槽外形及常见的表面裂纹位置。

图8 典型的叶片榫槽外形及表面裂纹

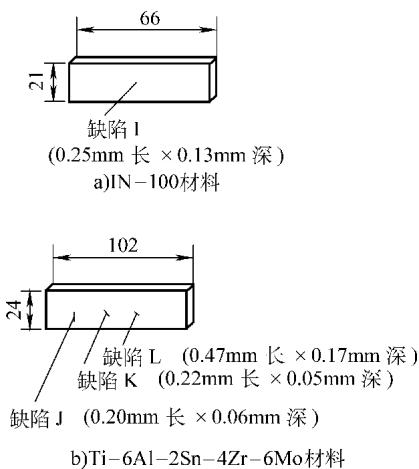

为了评估电流微扰法在此场景下的检测灵敏度,实验采用了IN-100和Ti-6Al-2Sn-4Zr-6Mo两种典型高温合金材料制备的平板试样(如图9)。

图9 用于评估电流微扰法灵敏度的平板试样

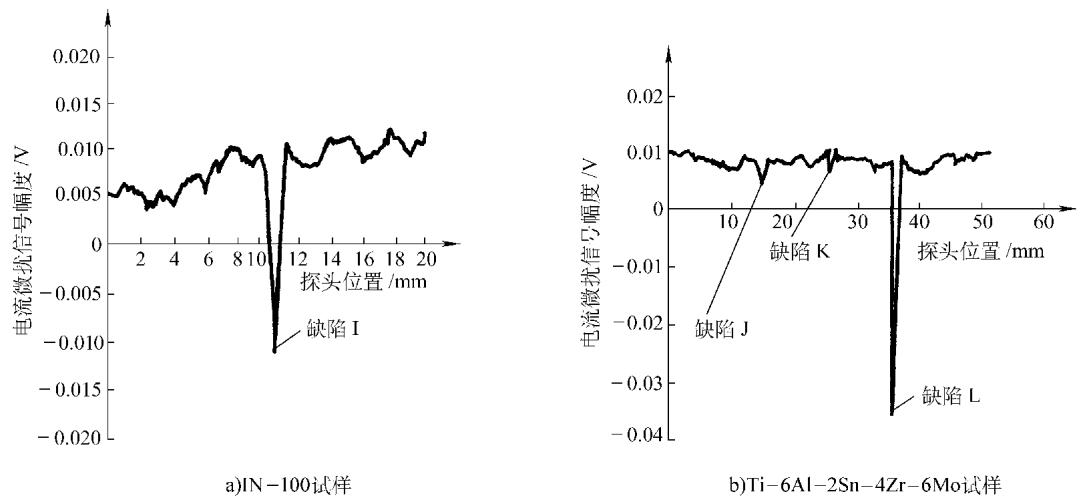

探测结果如图10所示,清晰地反映了不同尺寸缺陷的信号响应。这些基础数据表明,将电流微扰探头与计算机控制的三轴扫查器和数据采集系统相结合,完全有潜力实现对叶片榫槽等复杂型面构件的自动化、高精度检测。

图10 平板试样的电流微扰探测信号

这些案例充分展示了电流微扰法在解决关键工程结构件,特别是那些具有复杂几何形状和隐蔽缺陷的检测难题方面的强大能力。如果您在实际工作中也面临类似的无损检测挑战,我们非常乐意与您一同探讨解决方案。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业提供无损检测服务,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价