在材料科学领域,尤其是在高分子薄膜、分离膜技术以及功能性包装材料的研发与品控中,精确测定气体渗透通量是一项至关重要的基础工作。它直接关系到材料的阻隔性能、分离选择性以及最终的应用效能。通常,气体渗透通量的测量主要依赖三种经典方法:等压-变容法、等容-变压法,以及针对混合气体系的专用传感器法。本文将对这些技术进行深入的剖析。

等压-变容法,有时也被称为连续流动法,是一种原理直观、操作便捷的测量技术。其核心思想是在薄膜上游施加恒定的气体压力,同时在下游通过流量计直接测量达到稳态后的气体通量。

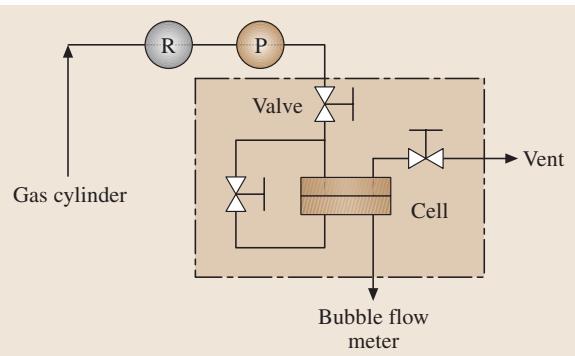

一个典型的等压-变容渗透系统装置如图1所示。实验开始前,通常会用待测的目标气体吹扫下游腔室,以彻底清除其中可能存在的杂质气体。测试时,目标气体以恒定压力进入渗透池的上游侧,穿过待测薄膜或膜片,未渗透的部分则由残余气出口流出。在下游侧,我们使用流量计来捕捉并计量稳态渗透气体的体积流速。

图1. 等压-变容法气体渗透性测量装置示意图(R:调压阀;P:压力传感器)。虚线框内的部件置于恒温箱中。

市面上有成熟的电子流量计可供选择,例如安捷伦(Agilent)的ADM1000型号。然而,在许多实验室中,一种更为经典且经济实用的工具是皂膜流量计(Soap-Bubble Flow Meter)。通过精确计时皂膜在带有刻度的毛细管中移动一段已知体积所需的时间,我们便可以计算出稳态渗透系数 PA [单位:cm3(STP)·cm / (cm2·s·cmHg)]:

$$ P_{A} = /frac{l}{p_{2} - p_{1}}/frac{273 /cdot p_{atm}}{T /cdot A /cdot 76}/left(/frac{/mathrm{d}V}{/mathrm{d}t}/right) $$

在此公式中:

273 / (T * 76) 用于将实验条件下的气体体积校正到标准状况(STP:0°C, 1 atm)。该方法的准确性高度依赖于皂膜流量计的灵敏度。通常,毛细管的内径越小,流量计的精度就越高。此法特别适用于测量具有高气体通量的聚合物薄膜,例如聚二甲基硅氧烷(PDMS)、聚(1-三甲基甲硅烷基-1-丙炔)(PTMSP),以及在多孔支撑体上涂覆有超薄聚合物涂层的复合膜。根据我们的经验,Alltech Associates公司生产的量程为 0-1.0 ml、0-10 ml 和 0-100 ml 的皂膜流量计在处理这类高通量材料时表现优异。

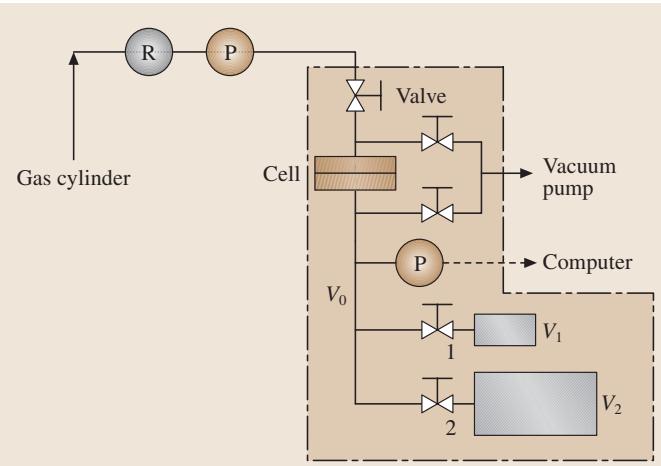

与等压法不同,等容-变压法(如图2所示)通过监测渗透气体在下游一个密闭恒定容积内所引起的压力随时间的变化来测定渗透通量。这种方法对应的渗透池无需设置残余气出口或吹扫气路,因为在测试开始前,整个系统(包括样品)都通过抽真空的方式进行了彻底的脱气处理,有效排除了挥发性杂质和空气的干扰。

图2. 等容-变压法气体渗透性测量装置示意图(R:调压阀;P:压力传感器;V0, V1, V2:分别为管路体积、附加体积1和附加体积2)。虚线框内的部件置于恒温箱中。

实验流程大致如下:首先对上下游腔室抽真空,为薄膜脱气。随后,关闭连接渗透池与真空泵的阀门,监测下游体积内由系统自身泄漏导致的微弱压力上升速率,即“本底泄漏率”。为了确保测量结果的准确性,该泄漏率应至少比预估的稳态渗透压力上升速率小一个数量级。确认系统气密性良好后,向上游引入目标气体,并开始记录下游压力的实时变化。

气体渗透系数 PA [单位:cm3(STP)·cm / (cm2·s·cmHg)] 可由下式计算:

$$ P_{A} = /frac{V_{d}l}{p_{2}ART}/bigg[/bigg(/frac{/mathrm{d}p_{1}}{/mathrm{d}t}/bigg){/mathrm{ss}} - /bigg(/frac{/mathrm{d}p{1}}{/mathrm{d}t}/bigg)_{/mathrm{leak}}/bigg] $$

其中:

一个关键的实验控制点是,必须保持下游压力远低于上游压力,以确保驱动力(即压差)基本恒定。在我们的实验室中,上游压力通常为 4.4 atm 或更高,而下游压力则控制在 0.03 atm 以下。如果下游压力在达到稳态前就已显著升高,则需要重新对下游抽真空,并再次开始记录。图2所示的下游设计允许通过阀门切换,选择不同大小的下游体积,从而灵活应对不同通量的样品。对于低通量样品,可仅使用管路本身构成的最小体积;而对于高通量样品,则可以并入一个或两个附加体积,以减缓压力上升速率。

此方法中,一个核心挑战是精确标定下游体积 V0(管路体积),因其形状不规则,无法直接测量。一种巧妙的解决方法是结合液体填充法和伯内特(Burnett)气体膨胀法。首先,用甲醇等易挥发液体精确填充并测定附加体积 V1 的容积。然后,在渗透池中安装一张不透气的铝箔以隔绝上下游,将 V0 和 V1 抽至真空。关闭阀门1,向 V0 中充入少量低压(远低于1 atm)的理想气体(如 N2 或 He),待压力稳定至 p0。接着,打开阀门1,让气体膨胀至整个 V0 + V1 空间,记录最终的平衡压力 pf。根据理想气体定律,体积比为:

$$ V_{1} / V_{0} = p_{0} / p_{f} - 1 $$

由此便可精确求解出 V0。同样的方法可用于标定 V2。

由于压力传感器可以达到极高的精度,等容-变压法能够测量的通量范围非常宽,尤其擅长处理那些通量极低、以至于等压法难以检测的材料。准确标定系统参数虽然过程复杂,但却是保证数据可靠性的基石。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测气体渗透性检测,可靠准确。欢迎沟通交流,电话19939716636

当研究对象是混合气体时,测量原理与纯气体类似,但增加了一个核心要求:必须有传感器能够在线分析进料气、残余气和渗透气中各组分的浓度。气相色谱仪(GC)是目前应用最广泛的浓度检测工具。

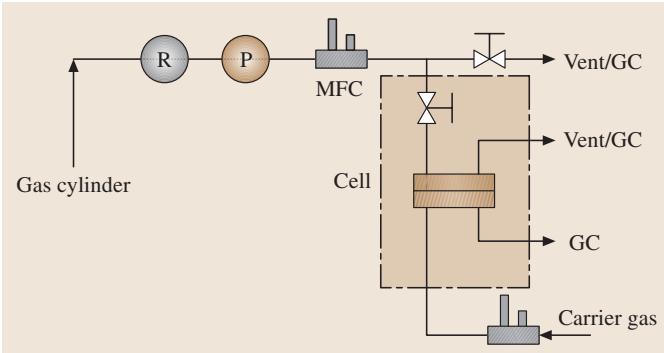

图3. 使用气相色谱仪进行混合气体渗透性测量的装置示意图(R:调压阀;P:压力传感器;MFC:质量流量控制器;GC:气相色谱仪)。虚线框内的部件置于恒温箱中。

如图3所示,一种常见的混合气体测量系统采用载气吹扫模式。在约1 atm 的压力下,使用一种载气(如He、H2或N2)将渗透出膜的气体组分从膜表面带走,送入GC进行分析。载气的选择很有讲究,其热导率应与渗透组分有显著差异,因为热导检测器(TCD)是GC中最常用的检测器。因此,氦气或氢气是理想的选择。通过测量吹扫气中渗透组分A的浓度和吹扫气的流速 S,可以计算渗透系数 PA:

$$ P_{A} = /frac{x_{1A}S_{F}l}{x_{He}^{P}A(p_{2}x_{2A} - p_{1}x_{1A})} $$

其中 x1A 和 xHeP 分别是渗透流路中组分A和氦气的摩尔分数,x2A 是进料气中组分A的摩尔分数。

混合气体测量对渗透池的设计有特殊要求,需要确保膜上下方的气相都能充分混合。实验中常采用很低的“阶段切割率”(stage cut,即渗透气流量与进料气流量之比),通常设定在1%以下,以保证进料侧的浓度梯度可以忽略不计。

此外,还有一种替代技术,其下游侧不使用载气,而是采用一个密闭体积。当通过监测压力上升速率确认渗透达到稳态后,先对下游进行一次快速抽空,以移除在非稳态阶段累积的气体。然后再次封闭下游,收集稳态渗透气体,待压力升高后,通过阀门将此气体引入GC进行成分分析。渗透系数则由下游的压力上升速率和GC测得的组分浓度共同计算得出。

除了GC,其他专用传感器也在气体渗透研究中大显身手。例如,在食品包装领域,氧气透过率是决定货架期的关键指标。美国材料与试验协会(ASTM)标准F1307就描述了一种采用等容-变压法,并集成一个氧传感器的系统。该系统直接检测下游体积中氧气浓度的变化,结合压力上升速率,即可方便地计算出氧气的渗透率。对于只关心混合气体中氧气渗透性的应用场景,此方法极为便捷。

基于Daynes和Barrer的开创性工作,时间滞后法已成为一种广泛用于同时测定扩散系数和溶解度系数的经典技术。该方法通常在等容-变压系统中实施。如图所示,当下游压力随时间变化的曲线进入线性稳态区后,将此线性部分反向外推至时间轴,其截距即为“时间滞后”(Time Lag, θ)。

一个关键的操作要点是确保实验真正达到了稳态。Koros等人提出了一套行之有效的验证程序:让实验持续运行约5到6倍时间滞后的时长,然后快速抽空下游,并立即重新开始测量。如果第二次测量的压力-时间曲线斜率与抽空前一致,则可认为系统已处于稳态。

该技术对样品和设备的要求颇高:薄膜需要有良好的机械强度以承受压差,且下游系统必须具有极佳的气密性。如何提高测量的灵敏度,即如何获得一个更长、更容易被精确捕捉的时间滞后值?一个有效策略是使用更厚的薄膜,因为时间滞后与薄膜厚度的平方成正比。这对于研究氢、氦这类扩散极快、时间滞后通常很短的小分子气体尤其有用。反之,这也意味着,薄膜厚度的均匀性对于降低测量不确定性至关重要。如果您在实际工作中也面临类似的瞬态传输测试挑战,我们非常乐意与您一同探讨解决方案。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价