材料抵抗裂纹扩展的能力,即断裂韧性,是衡量结构件安全可靠性的核心指标。在断裂力学框架下,裂纹尖端的应力应变状态由一个关键参数所主导,前提是平行于裂纹前沿的约束条件保持一致。这种约束效应与裂纹尖端区域的三轴应力状态、塑性屈服区尺寸以及材料的应变硬化行为紧密相关。

在线性弹性断裂力学 (LEFM) 的范畴内,当应力强度因子 K 达到临界值 Kc 时,材料发生失稳断裂。对于I型变形,在小范围屈服和平面应变应力状态(即足够强的约束)下测得的断裂韧性,被定义为 KIc。当材料表现出显著的塑性时,我们需要借助弹塑性断裂力学 (EPFM),此时 J 积分和裂纹尖端张开位移 (CTOD) 成为更合适的评价参量。J 积分体系下的韧性值包括 JIc(表征裂纹开始缓慢扩展的韧性)和 Jc(表征失稳快速断裂的韧性)。值得一提的是,KIc 和 JIc 在术语上尚未完全统一。历史上,结构钢的解理断裂韧性通常用临界CTOD值 δc 来评价。

为了使测试结果具有材料固有属性的意义,各类断裂韧性测试标准都规定了严格的测试条件,旨在尽可能消除约束效应的影响。然而,一旦试样存在过度塑性或缺口过浅,单参数的断裂力学便不再适用,测得的断裂韧性值将严重依赖于试样的尺寸和几何形状。

测定金属材料平面应变断裂韧性 (KIc) 的标准方法在多个标准中均有详细规定,其中,最初于1970年发布、后修订为 ASTM E399-90 的标准应用最为广泛。

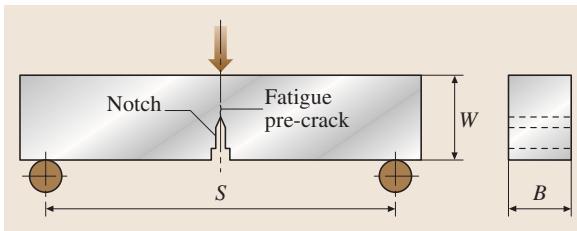

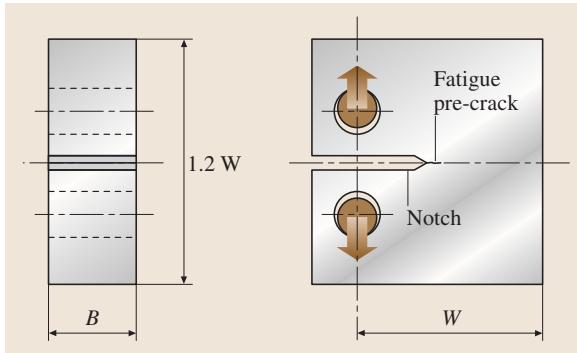

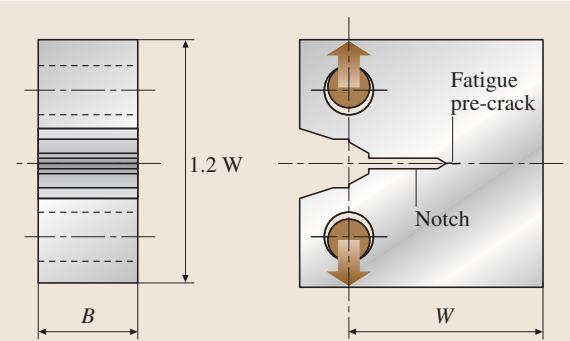

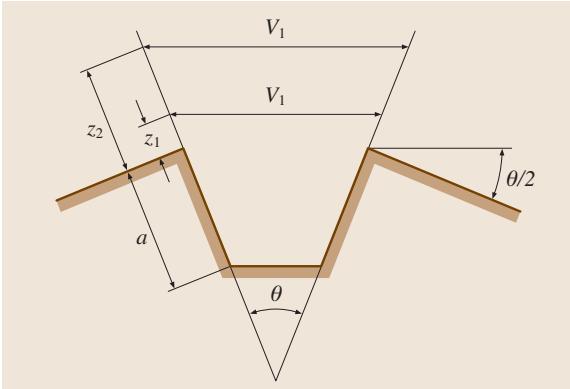

标准的 KIc 测试通常采用单边缺口弯曲 (SENB) 试样或紧凑拉伸 (CT) 试样。其标准几何形状分别如图1和图2所示。标准弯曲试样具有矩形横截面 (B × 2B,其中 W = 2B,B 为试样厚度,W 为试样宽度)。方形横截面 (B × B,即 W = B) 的弯曲试样亦可使用,但必须满足后文将述及的平面应变断裂韧性测试对尺寸的要求。对于CT试样,推荐采用 W = 2B 的比例。

图1 单边缺口弯曲 (SENB) 试样

图2 紧凑拉伸 (CT) 试样

1. 疲劳预制裂纹

测试前,需通过循环加载在机加工的缺口尖端引入一条自然的疲劳裂纹。推荐的总裂纹长度(机加工缺口+疲劳裂纹)为 0.45W 至 0.55W。疲劳预制裂纹的加载条件会影响最终的断裂韧性结果,因此受到严格限制:

2. 测试过程

SENB试样采用三点弯曲加载,支撑跨距 S 通常等于 4W。弯曲夹具的设计旨在通过允许支撑辊在加载时旋转和轻微分开,以最大限度地减少摩擦效应。CT试样则通过销钉进行拉伸加载,允许试样在测试过程中旋转。

断裂测试在准静态加载下进行,应力强度因子的增加速率控制在 0.55 - 2.75 MPa·m1/2/s 范围内。测试温度需控制在 ±3°C 以内,且测试前,试样应在测试温度下保温,保温时间按每毫米厚度 1.2 分钟计算。测试期间,需要连续记录载荷与裂纹口张开位移 (CMOD) 的关系曲线。位移通常由双悬臂梁位移计或环形位移计测量。

测试结束后,需在裂纹前沿的三个位置(中心点以及中心点与两侧表面连线的中点)测量裂纹长度,取其平均值用于计算应力强度因子。标准对这三个测量值之间的最大差异也有规定。

3. 数据分析与有效性判据

根据载荷-位移记录,首先计算一个条件结果 KQ,然后用它来判断尺寸是否满足平面应变条件。只有满足尺寸要求,KQ 才能被认定为有效的 KIc。其步骤如下:

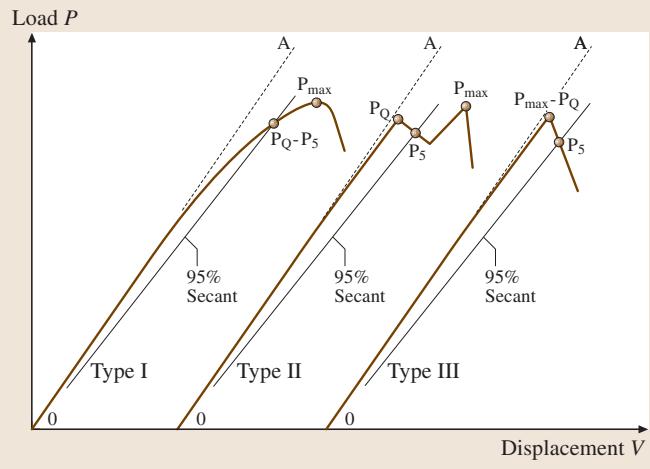

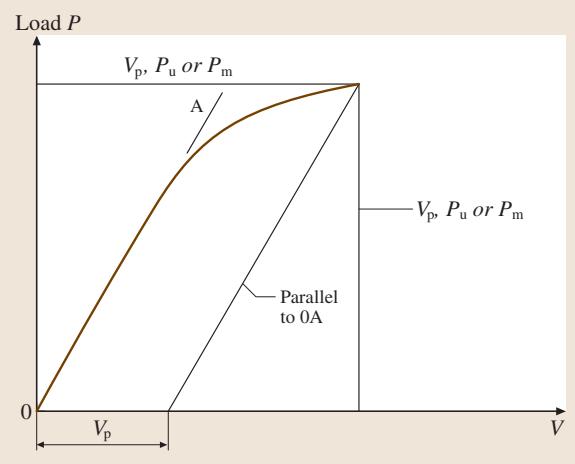

在载荷-位移曲线上,从原点 O 作初始切线 OA。再从原点作斜率为 (P/V)5 = 0.95(P/V)0 的割线 OP5,其中 (P/V)0 是切线 OA 的斜率,如图3所示。然后定义载荷 PQ:如果 P5 点之前的所有载荷都低于 P5,则 PQ = P5 (图3,I型);反之,若 P5 之前存在一个比它更高的峰值载荷,则该峰值载荷为 PQ (图3,II型和III型)。

计算 Pmax / PQ 的比值,其中 Pmax 是记录中的最大载荷。如果此比值不超过 1.10,即: $$ /frac{P_{/mathrm{max}}}{P_{/mathrm{Q}}}/leq 1.10 $$ 则继续计算 KQ。 对于SENB试样: $$ K = /frac{PS}{BW^{1.5}} f/left(/frac{a}{W}/right) $$ 对于CT试样: $$ K = /frac{P}{BW^{0.5}} f/left(/frac{a}{W}/right) $$ 其中,f(a/W) 是与试样几何形状和裂纹长度相关的形状因子函数,在标准中有详细的多项式表达式。

计算 2.5(KQ / σys)2,其中 σys 是材料在测试温度下的屈服应力。如果以下尺寸要求得到满足,则 KQ 等于 KIc: $$ B, a /geq 2.5/left(/frac{K_{/mathrm{Q}}}{/sigma_{/mathrm{ys}}}/right)^2 $$

如果测试结果未能满足上述任一要求,则必须使用更大尺寸的试样来重新测定 KIc。

图3 载荷-位移记录的主要类型

当试样尺寸不足以满足 KIc 测试的有效性要求时,意味着试样中的塑性变形过大,不符合平面应变条件,此时无法获得有效的 KIc 值。在这种情况下,弹塑性断裂力学 (EPFM) 提供了替代方法。J 积分就是其中一个核心参量,它是一个环绕裂纹前沿的路径积分,用于表征裂纹尖端的局部应力-应变场。基于 J 积分测定断裂不稳定韧性的方法在 ASTM E1820 等标准中有详细规定,该标准整合了 K、J 和 CTOD(δ) 等多个断裂参数的测试程序和指南。

在 Jc 和 Ju 测试中,虽然可沿用 KIc 测试的标准试样,但为了计算 J 积分,必须记录载荷与载荷线位移的曲线。对于CT试样,载荷线位移可直接测量(见图4)。对于SENB试样,则需特别注意加载夹具对试样的压痕影响,一种可行的方法是使用双引伸计法来间接计算载荷线位移(见图5)。

图4 用于J积分测试的CT试样

图5 用于确定SENB试样载荷线位移的双引伸计法

疲劳预制裂纹的最大载荷 Pmax 同样受到限制,必须小于 Pf。Pf 的计算方式取决于试样类型。这一限制等效于将预制裂纹的最大应力强度因子 Kmax 控制在一定范围内。

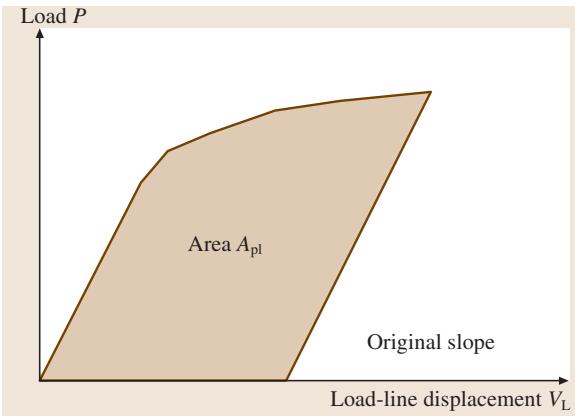

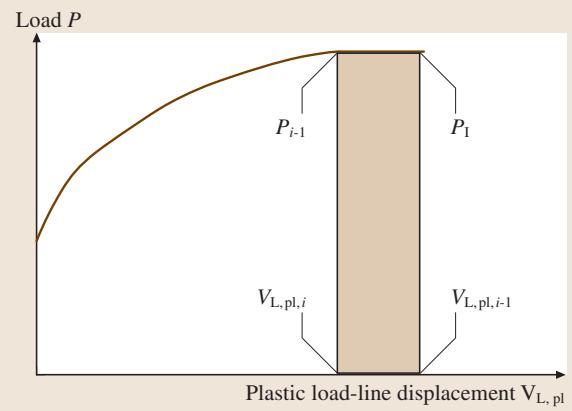

从断裂失稳点确定临界载荷 PQ,对应的 J 积分值 JQ 通过以下公式计算: $$ J = J_{/mathrm{el}} + J_{/mathrm{pl}} = /frac{K^2}{E’} + /eta /frac{A_{/mathrm{pl}}}{Bb_{/mathrm{o}}} $$ 其中,Jel 和 Jpl 分别是 J 的弹性和塑性分量,K 根据 PQ 计算,E’ = E/(1-ν2) (平面应变),Apl 是载荷-载荷线位移曲线下的塑性区域面积(如图6),bo 是初始韧带长度 (W-ao),η 是一个几何因子 (SENB试样为2,CT试样与几何相关)。

图6 J积分计算中的面积定义

测试后,通过断口分析区分失稳类型并进行有效性判据:

若 Δap > 0.2mm + JQ / (2σY),则失稳发生在稳定撕裂后,此时得到的 JQ 记为 Ju,它是一个与材料、试样几何和尺寸相关的特征值。

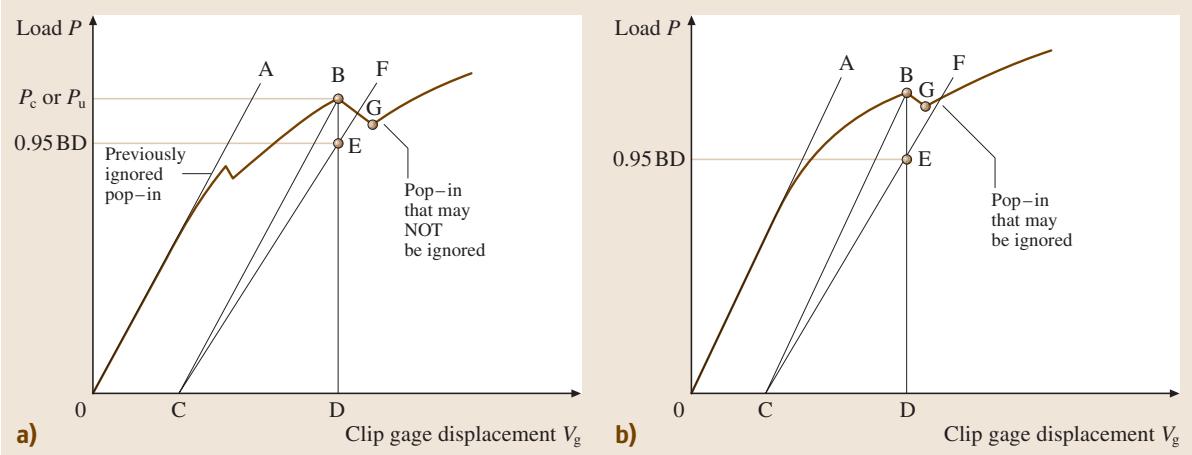

对于非均质材料,载荷-位移曲线上可能出现“弹出”(pop-in) 现象。如果 pop-in 被证实是疲劳裂纹平面内的裂纹止裂事件,则该结果被认为是材料的特征。Pop-in 的显著性可以通过柔度变化和断口检查来评估(如图7)。

图7 Pop-in现象显著性评估程序

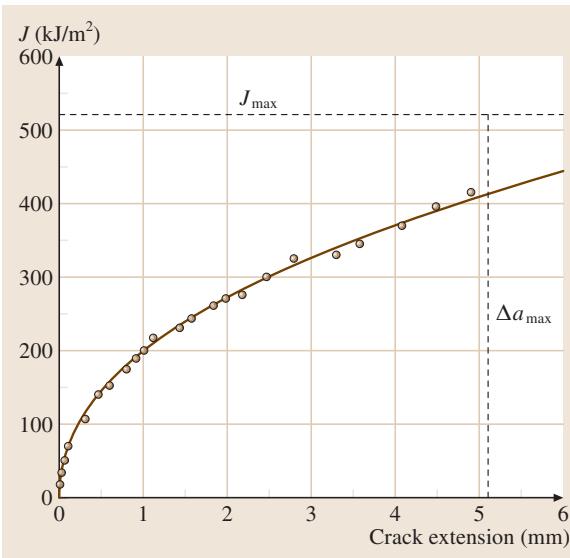

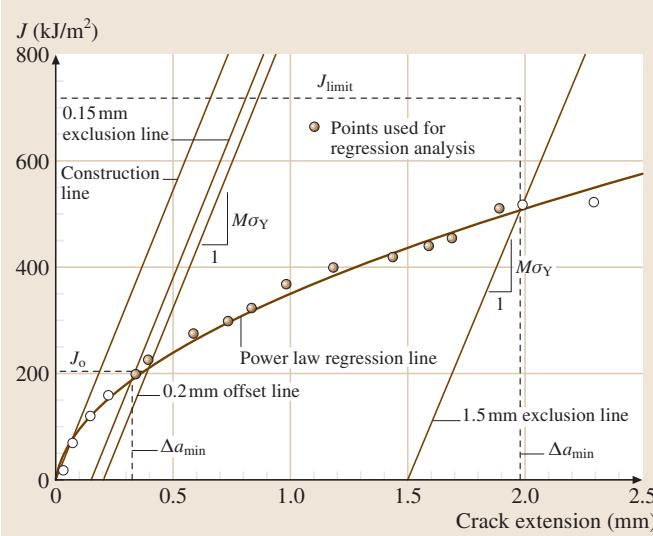

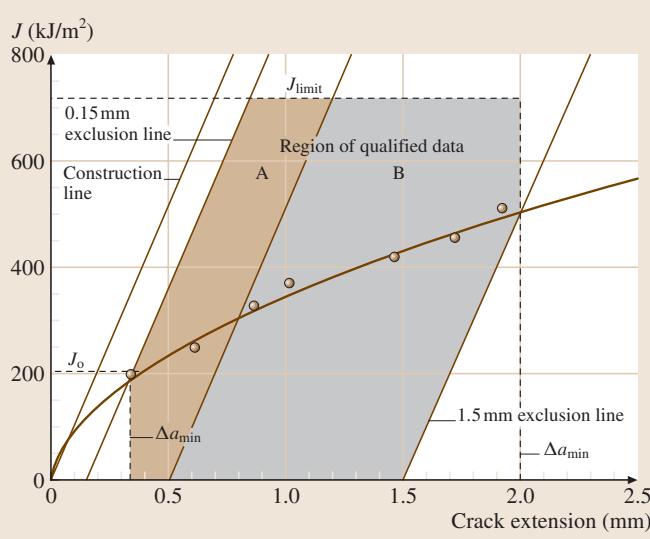

J-R 曲线(或称 J 阻力曲线)描述了材料抵抗稳定裂纹扩展的能力,表现为 J 积分值随裂纹扩展量 (Δa) 的变化关系。ASTM E1820 标准推荐采用单试样技术,通过周期性的部分卸载,利用弹性柔度法来确定裂纹的稳定扩展量。

测试中,通常使用带侧槽的 SENB 或 CT 试样。J-R 曲线通过绘制一系列 J 积分值与对应的裂纹扩展量 Δa 而构建(如图8)。卸载/再加载序列在约 0.005W 的载荷线位移间隔内进行。每个点的 J 积分值通过递推公式计算,考虑了裂纹扩展对塑性面积增量的修正。裂纹长度则根据每次卸载段的弹性柔度(即斜率)来精确计算。

图8 典型的J-R曲线

图9 J积分递推计算中的面积定义

JIc 是表征材料从疲劳预制裂纹尖端开始发生裂纹扩展时韧性的物理量。ASTM E1820 提供了两种测定 JIc 的方法:基本程序和阻力曲线程序。

在阻力曲线程序中,数据处理流程如下:

图10 数据有效性判定的作图基准线

图11 数据有效性判定的区域定义

整个 J-R 曲线和 JIc 的测试与分析过程,对设备控制精度、数据采集和后处理算法都有极高要求。这正是专业检测实验室的核心价值所在。 精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,专业的权威第三方检测机构,专业检测断裂韧性 (KIc, JIc, CTOD) 测试,可靠准确。欢迎沟通交流,电话19939716636

CTOD 测试尤其适用于那些韧性随温度降低而发生显著由韧转脆变化的材料,如结构钢。其测试方法在 BSI 7448、ASTM E1290 等标准中均有规定。

测试同样使用疲劳预制裂纹的弯曲或CT试样,配置与 KIc 测试类似。测试在位移控制的准静态单调加载下进行。通过夹在缺口边缘的位移计测量缺口张开位移,并记录载荷-位移曲线。

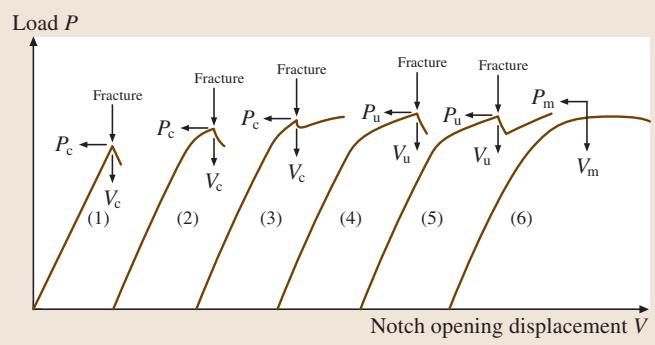

CTOD 测试的核心在于对载荷-位移曲线特征的解读(如图12)。根据曲线上是否出现 pop-in、断裂发生在最大载荷之前还是之后,可以将断裂行为分为多种类型。标准据此定义了几个关键的临界点:

图12 CTOD测试中典型的载荷-位移记录曲线

临界 CTOD 值由一个包含弹性和塑性分量的公式计算得出,其中塑性位移分量 Vp 的定义如图13所示。 $$ /delta = /bigg[/frac{PS}{BW^{1.5}}/times f/bigg(/frac{a_0}{W}/bigg)/bigg]^2/frac{(1 - /nu^2)}{2/sigma_{/mathrm{ys}}E} +/frac{0.4(W - a_0)V_{/mathrm{p}}}{0.4W + 0.6a_0 + z} $$

图13 用于确定CTOD的塑性位移分量Vp的定义

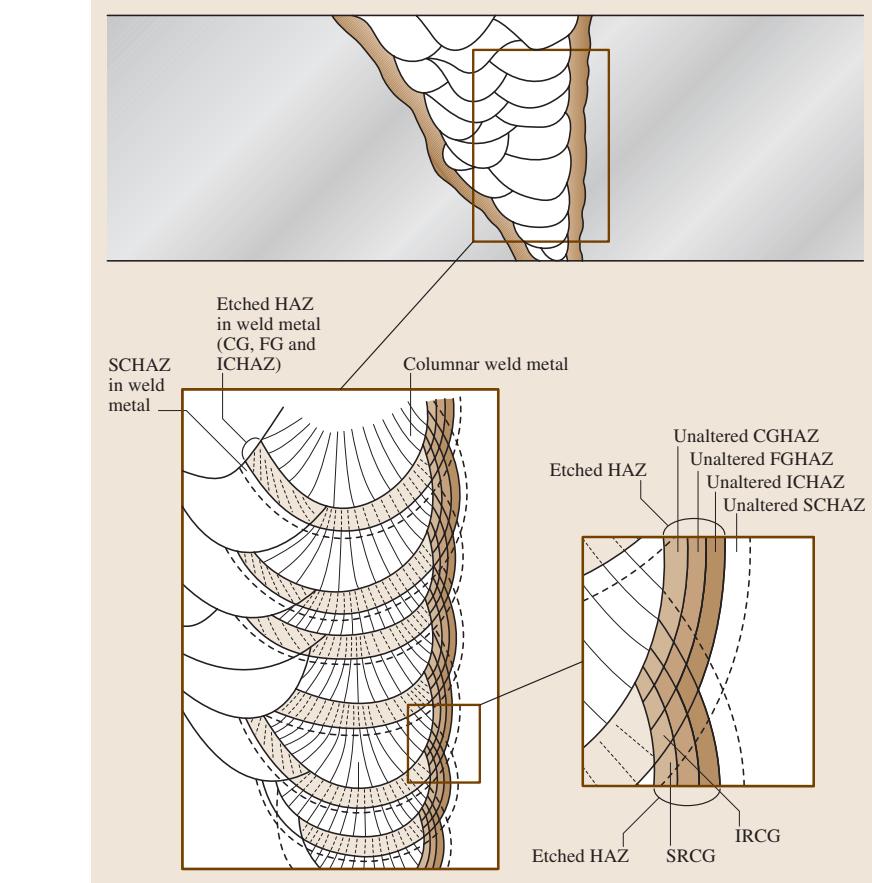

焊缝的断裂韧性评估比母材要复杂得多,因为焊缝本身在微观组织和韧性上都存在高度的非均质性,导致测试结果通常具有很大的离散性。特别是热影响区 (HAZ) 中可能存在的局部脆性区 (LBZ),有时会导致极低的韧性值。因此,对焊缝进行 CTOD 测试需要特别谨慎。

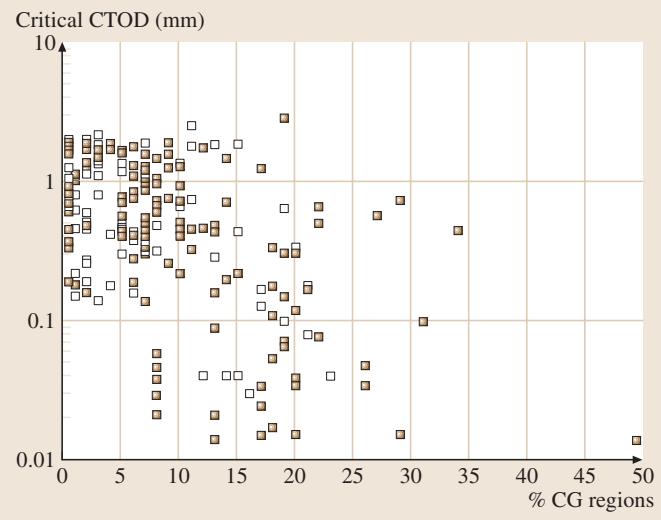

研究表明(如图14),高强度钢焊接HAZ的临界CTOD值与疲劳预制裂纹前沿所扫过的粗晶热影响区 (CGHAZ) 比例密切相关。为了评估出韧性的下限值,裂纹前沿必须取样到足够比例的CGHAZ(通常要求至少15%)。

图14 临界CTOD值与CGHAZ区域比例的关系

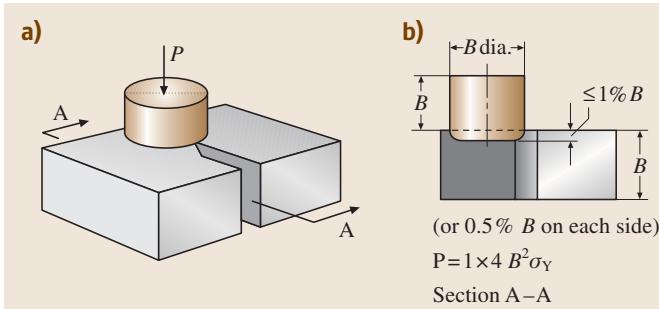

API RP 2Z 是首个专门针对焊接 HAZ 制定 CTOD 测试方法的标准,其核心理念被后续标准广泛借鉴。该标准对缺口定位、试样制备和测试后检验提出了额外要求:

图15 多道焊HAZ中微观组织的示意图

图16 疲劳预制裂纹前通过横向压缩释放焊接残余应力

显然,焊缝的断裂韧性评估是一个系统工程,涉及焊接工艺、试样制备、精确测试和复杂的断口分析。如果您在实际工作中也面临类似的焊缝HAZ韧性评估难题,我们非常乐意与您一同探讨解决方案。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价