作为一名在碳材料领域摸爬滚打了多年的首席科学家,我见过太多这样的场景:一位焦头烂额的工程师,手持两份看似完美的材料规格书(Datasheet),上面的BET比表面积、碘值、亚甲蓝吸附值等参数几乎一模一样,但其中一批活性炭在生产线上表现优异,另一批却导致吸附穿透时间锐减、产品回收率暴跌,甚至触发环保警报。

“为什么会这样?”——这个问题,是无数奋斗在新能源、半导体、化工环保一线的技术人员心中挥之不去的痛。他们面临的,是一个典型的碳材料“黑匣子”:宏观参数的相似,掩盖了决定应用成败的微观世界的巨大差异。今天,我们将打开这个黑匣子,剖析那些规格书上看不到,却真正主导活性炭性能的关键。

长期以来,BET比表面积被奉为评价活性炭的“金标准”。一个高比表面积(如 >1500 m²/g)似乎就意味着强大的吸附能力。这个认知在很多场景下是危险的简化。

痛点1:吸附动力学——气体分子“进得去”比“容量大”更重要

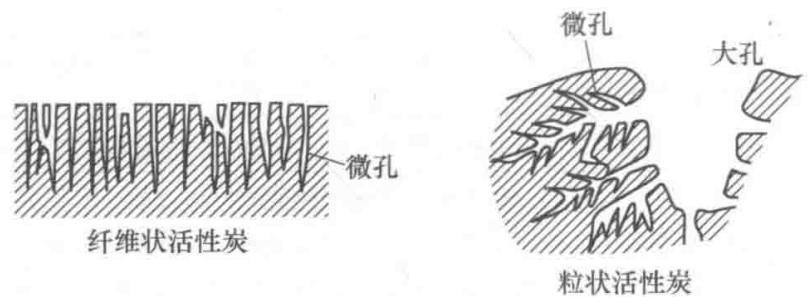

想象一下,一个拥有无数房间的巨大仓库(高比表面积),但所有房间的门都非常狭窄(微孔),或者走廊堆满杂物(孔道堵塞)。货物(气体分子)进出效率会极其低下。这就是吸附动力学的问题。

在挥发性有机物(VOCs)回收这类要求快速吸附-脱附循环的场景中,动力学是生命线。例如,在半导体清洗或涂布工艺中,使用甲苯、丙酮等溶剂,需要高效回收。传统粒状活性炭(GAC)虽然比表面积高,但其内部孔道曲折复杂,传质阻力大。

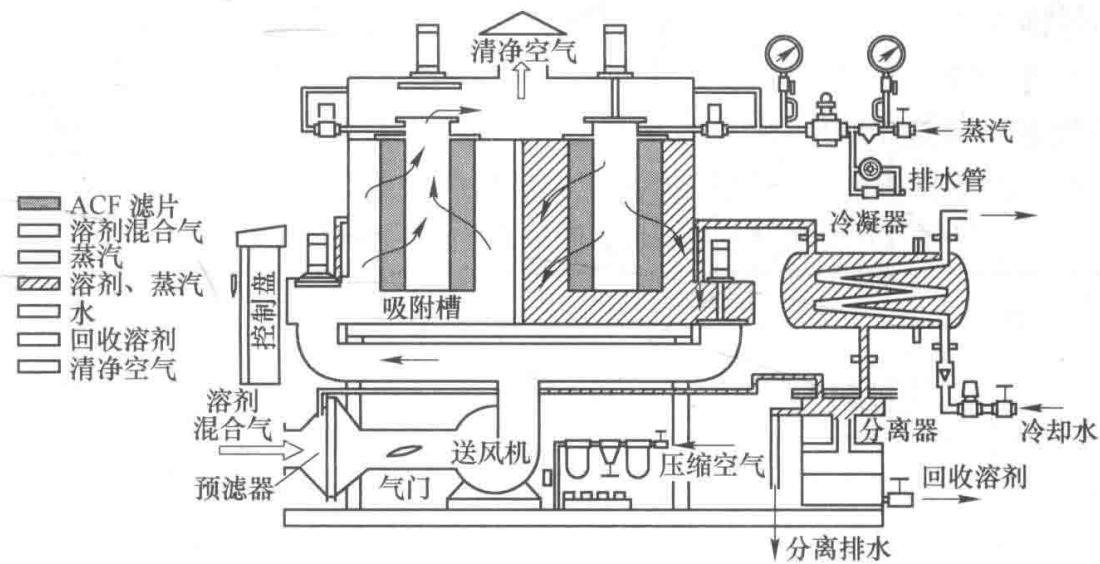

图1 溶剂回收装置中的活性炭纤维(ACF)

相比之下,活性炭纤维(ACF)展现出碾压性的优势。其微孔几乎全部开口于纤维表面,气体分子可以“抄近路”直达吸附位点,传质距离缩短几个数量级。结果是:

所以,第一个核心见解是:对于动态吸附应用,孔结构的可及性(Accessibility)比总孔容本身更具决定性。仅仅一个BET数据,无法告诉你材料在真实工况下的反应速度。

如果说物理结构决定了吸附的“快慢”,那么表面化学性质则决定了吸附的“能否”与“强弱”,尤其对于极性或反应性气体。纯粹的碳表面本质上是非极性的,对于很多关键污染物,如氨气(NH₃)、硫化氢(H₂S)、氮氧化物(NOx),甚至是汞蒸气,物理吸附力弱得可以忽略不计。

痛点2:选择性差——“万能吸附剂”只是一个传说

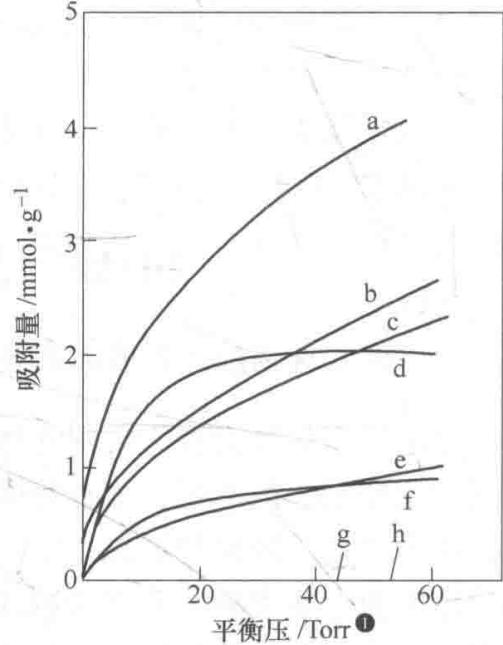

常规活性炭对非极性有机物效果显著,但对很多无机小分子气体却无能为力。如图2所示的吸附等温线,活性炭对一氧化碳和氨气的吸附能力就非常有限。

图2 活性炭对不同气体的吸附等温线

真正的解决方案在于表面改性,通过引入特定的化学官能团或负载活性物种,将微弱的范德华力作用转变为强力的化学键合。

| 目标气体 | 常见改性方法 | 作用机理 |

|---|---|---|

| 酸性气体 (SO₂, HCl) | 碱性物质浸渍 (如NaOH, Na₂CO₃) | 酸碱中和 |

| 碱性气体 (NH₃) | 酸性物质浸渍 (如H₃PO₄) | 酸碱中和 |

| 硫化氢 (H₂S) | 负载金属氧化物 (如MnO₂, CuO) | 催化氧化或生成金属硫化物 |

| 汞 (Hg) | 负载硫或碘 | 生成稳定的HgS或HgI₂ |

| 氮氧化物 (NOx) | 引入含氮/含氧官能团 | 催化还原 |

| 表1 针对不同气体的活性炭改性策略 |

案例剖析:工业烟气同步脱硫脱硝的“芯”事

在火力发电厂的烟气净化中,传统湿法脱硫(石灰石-石膏法)和SCR脱硝技术面临设备庞大、产生二次污染(如废渣废水)等问题。活性炭干法脱除技术提供了一条更清洁的路径。

研究发现,在140°C左右,某些活性炭能同时催化氧化SO₂和还原NOx。这里的关键是什么?是比表面积吗?不完全是。对比实验揭示了一个惊人的事实:比表面积仅为900 m²/g的PAN基活性炭纤维,其SO₂穿透时间远超比表面-积高达1200 m²/g的煤基活性炭。

图3 不同活性炭对SO₂的吸附穿透曲线对比

背后的秘密在于表面含氮官能团。PAN基(聚丙烯腈基)ACF在碳化过程中,天然保留了丰富的吡啶、吡咯、季铵盐等含氮结构,这些结构恰恰是催化SO₂氧化和NOx还原的活性位点。

所以,第二个核心见解是:对于化学性质活泼的气体,表面化学是性能的“芯片”。不分析表面元素组成和官能团类型,就无法预测材料的催化活性和化学吸附容量。

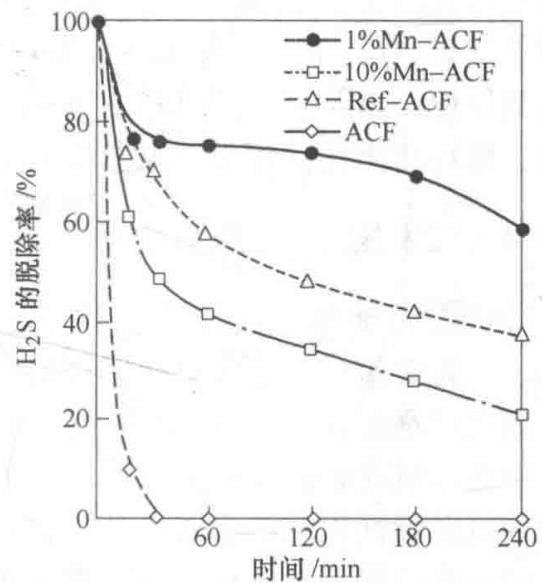

图4 负载不同含量锰的ACF对H₂S的脱除效率

正如负载锰的ACF对H₂S的脱除效率一样(图4),负载物的种类、含量、分散状态,每一点细微的差别,都会导致最终性能的巨大差异。而这些,是常规检测无法触及的深水区。

在更尖端的应用中,我们不仅要吸附,还要实现高选择性的分离。例如,从天然气中脱除CO₂,或是在温室气体捕集中,从大量N₂中分离出CO₂。

痛点3:分子筛效应的缺失

普通活性炭像一块“海绵”,孔径分布宽,对尺寸相近的气体分子(如CO₂和CH₄)几乎没有分辨能力。要实现精准分离,必须将“海绵”改造为“分子筛”,即拥有精确且均一的孔径,只允许目标小分子通过,而拦截大分子。

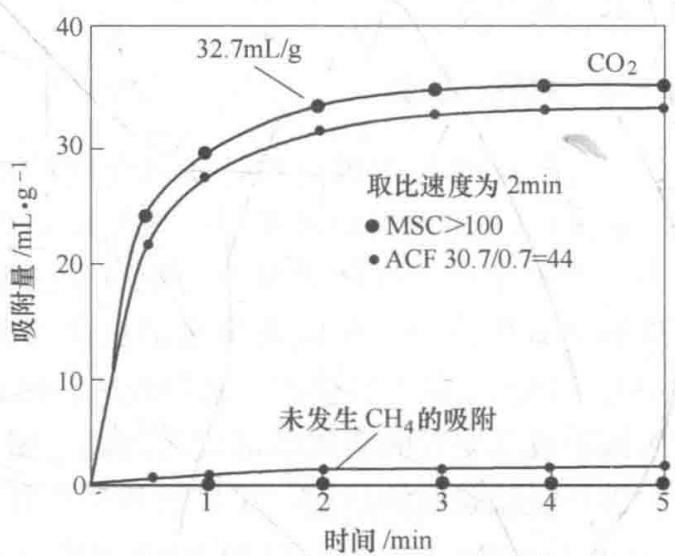

图5 苯热解改性前后碳材料对CO₂和CH₄的吸附速率

一种精巧的工艺——化学气相沉积(CVD),通过在活性炭孔口精准沉积一层热解炭,可以有效“收窄”孔径。如图5所示,经过苯热解改性的分子筛炭(MSC),其对CO₂的吸附量/对CH₄的吸附量之比,从改性前的2.2飙升至100以上!这标志着材料从无差别吸附的海绵,蜕变成了具有高度选择性的分子筛。

第三个核心见解是:对于气体分离应用,性能由最窄处的孔径决定。评价这类材料,必须采用能够解析亚纳米级孔径分布的手段,并结合动态竞争吸附实验,才能真正评估其分离潜能。

回到最初的问题:为何规格书一致,性能却天差地别?因为常规的规格书只描绘了材料的“轮廓”,而我们必须深入其“内脏”和“神经系统”。一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。

要做到这一点,需要超越单一参数检测,建立一个关联“微观结构-表面化学-宏观性能”的系统性表征方案:

物理结构全景评估:

表面化学深度指纹:

动态性能实战模拟:

当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的活性炭性能检测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价