您是否遇到过这样的困境:一份性能参数堪称完美的炭石墨轴承,其规格书上标注着优异的耐温性、强度和硬度,但在实际装入您的设备——无论是高速化工泵、半导体产线的高温传送装置,还是新能源汽车的辅助系统中——却在远未达到极限工况时便出现异常磨损、甚至脆性断裂?当您拿着失效的样品与供应商的规格书对质时,双方都陷入了数据与现实的迷雾。

作为在精工博研实验室工作多年的首席碳材料科学家,我见过太多类似的案例。工程师们手握着看似详尽的材料数据表,却依然无法预测甚至解释炭石墨部件在真实、复杂工况下的行为。根源在于,一份标准的规格书仅仅是材料性能的“快照”,它无法揭示材料在动态、多场耦合(力-热-化学)环境下的真实响应,更无法暴露其在制造过程中潜藏的微观结构缺陷。

本文旨在穿透数据表的迷雾,从首席科学家的视角,剖析炭石墨轴承选型与失效背后的深层逻辑,并阐明如何通过精准的检测与分析,将“黑盒”般的材料问题,转化为指导您研发、品控和供应链管理的“白皮书”。

在炭石墨轴承的设计与评估中,PV值(压力P × 速度V)是一个核心指标,它被用来界定材料的承载能力和使用寿命。然而,将PV值视为一个孤立的、由材料本身决定的固有属性,是导致选型失败的第一个,也是最常见的认知误区。

PV值的极限,并非由材料本身决定,而是由整个摩擦副系统的热管理能力所定义。

一个看似简单的PV值,其背后是复杂的热-力耦合效应。

因此,单纯对比不同牌号材料的PV值是远远不够的。一个可靠的评估,必须回答:在我的特定工况下,该材料的导热能力如何?它与对偶件(金属轴)和轴承座的热膨胀匹配性怎样?它能否在我的工作环境中建立并维持稳定的润滑膜?这些问题的答案,隐藏在数据表之下,需要通过专业的热物理性能测试和摩擦磨损模拟测试来揭示。

炭石墨轴承的性能,根植于其复杂的微观结构。不同的原料、焙烧工艺、石墨化温度以及浸渍处理,赋予了材料截然不同的“基因”。这些“基因”的优劣,仅凭密度、硬度等宏观参数是无法完全判别的。

工程师的痛点: “为何我选用的高硬度焙烧炭轴承,在有冲击振动的工况下反而更容易碎裂?”

科学家的视角: 这正是典型的材料选型错配。您需要的不仅仅是硬度,还有足够的冲击韧性。硬度与韧性往往是矛盾的。通过对材料进行微观形貌分析(SEM)和晶体结构表征(XRD, Raman),我们可以清晰地看到焙烧炭中存在大量无序碳结构和微小缺陷,这些是应力集中点,导致其在冲击载荷下易于发生灾难性的脆性断裂。而石墨材料有序的片层结构则能通过微小的滑移和变形来吸收一部分冲击能量。

为了消除炭石墨基体的天然孔隙,提高其强度和气密性,通常会采用树脂或金属进行浸渍处理。然而,浸渍工艺的质量,恰恰是性能一致性最大的“坑”。

工程师的痛点: “我们采购的两批次金属浸渍石墨轴承,密度、硬度都合格,但其中一批的磨损率高得离谱,还把我们的不锈钢轴刮伤了。”

科学家的视角: 这几乎可以断定是浸渍均匀性出了问题。通过扫描电镜(SEM)结合能谱分析(EDS),我们常常能发现失效批次的样品中,金属相分布极不均匀,存在大块的金属偏析或未被填充的孔洞。这些偏析的硬质金属相会成为“磨料”,对软质的金属轴造成严重的磨粒磨损。而那些未被填充的孔洞,则成为裂纹的策源地。

一份合格的规格书告诉您材料‘是什么’,而一份深入的微观分析则揭示了它‘会怎样’。 只有深入到微米甚至纳米尺度,才能真正洞察材料的品质,预测其服役行为。

当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的碳材料微观结构表зображение服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

即便您选对了材料,不恰当的设计与装配也足以毁掉一切。炭石墨材料的低热膨胀系数和脆性,决定了它不能像金属材料一样被随意对待。

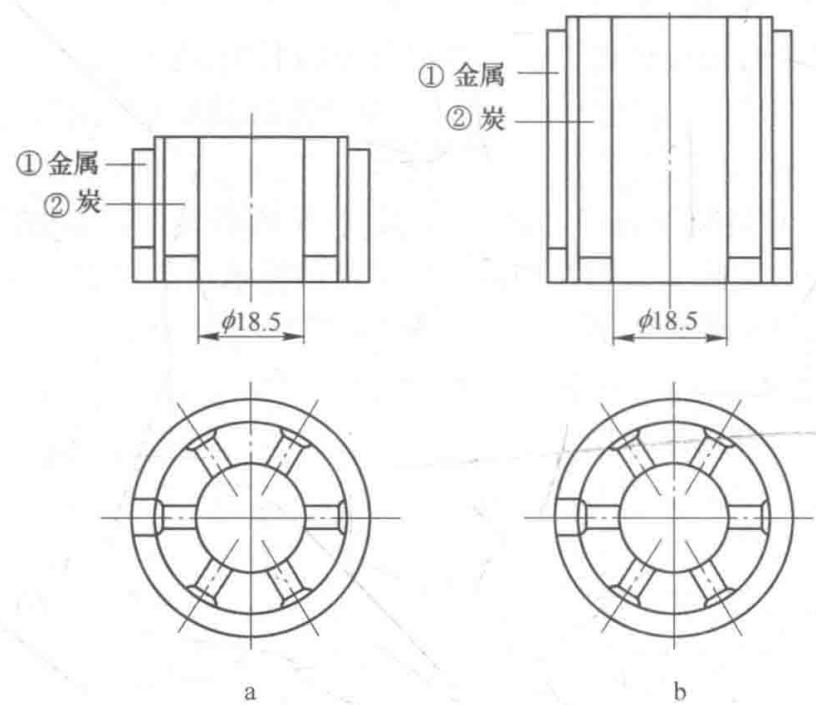

图1 炭轴承(罐式泵用)a-止推轴承;b-径向轴承

图1 炭轴承(罐式泵用)a-止推轴承;b-径向轴承

图2 炭石墨轴承的典型形式

图2 炭石墨轴承的典型形式

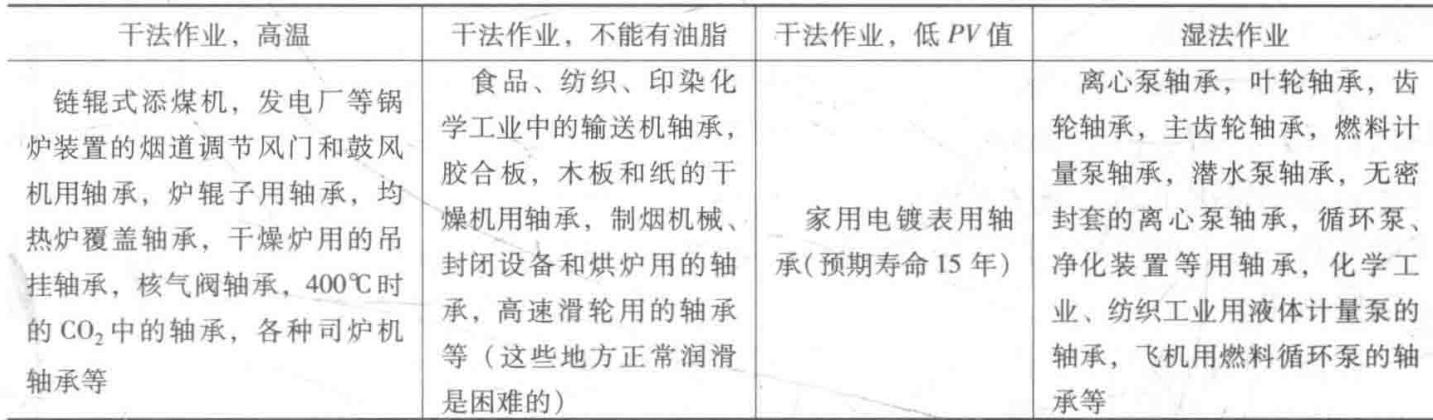

图3 炭石墨轴承的应用实例

图3 炭石墨轴承的应用实例

炭石墨轴承的失效,一半源于材料,另一半源于对材料特性的误解与滥用。 一套完整的解决方案,不仅要分析材料本身,还要结合其应用设计和装配工艺进行综合评判。

当失效发生时,我们的工作就像一名材料侦探,需要从破碎的“现场”出发,利用一系列先进的表征手段,层层深入,最终锁定“真凶”。一个典型的炭石墨轴承失效分析流程如下:

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。

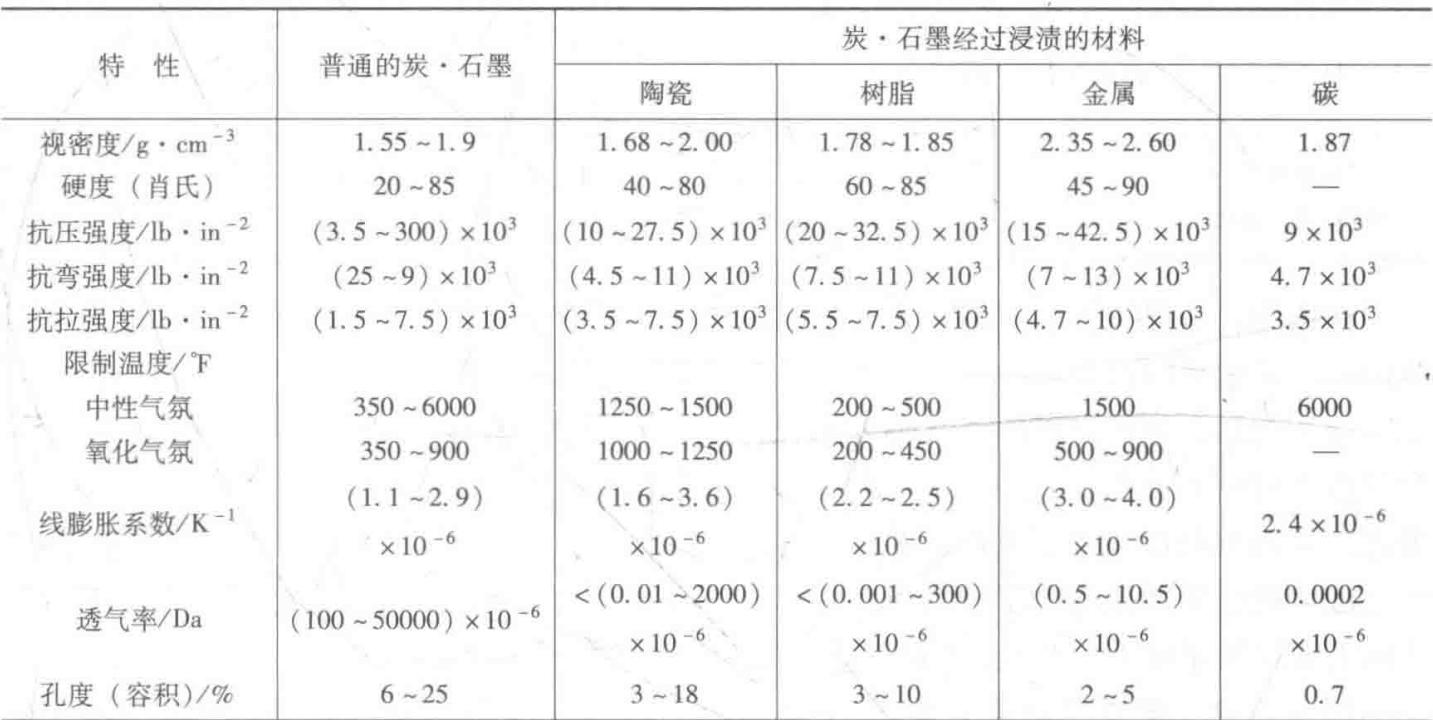

附录:炭石墨轴承材料性能参考

(以下数据源自相关手册,仅供初步参考,实际选型需基于系统性评估)

表1 焙烧和石墨化抗磨材料的性能参考

| 牌号示例 | 密度 /g·cm⁻³ | 抗压强度 /MPa | 抗弯强度 /MPa | 导热系数 /W·(m·K)⁻¹ | 氧化介质工作温度 /℃ |

|---|---|---|---|---|---|

| AO-1500 (焙烧) | 1.65~1.70 | 150~180 | 60~80 | 23.2 | 350~400 |

| AO-1500-C05 (浸金属) | 2.70~3.00 | 260~280 | 100~120 | 34.8 | 300 |

| AT-1500 (石墨化) | 1.70~1.80 | 80~100 | 40~50 | 58 | 400~450 |

| AT-1500-C05 (浸金属) | 2.50~3.10 | 150~160 | 60~75 | 81.2 | 300 |

表2 浸渍炭石墨材料性能对比参考

| 性能 | 单位 | 不浸渍体 | 树脂浸渍 | 青铜浸渍 |

|---|---|---|---|---|

| 最大负荷(静) | MPa | 1.4~3.4 | 3.4~6.9 | >6.9 |

| PV值(连续) | MPa·m/s | ~0.5 | ~0.4 | ~0.5 |

| 临界温度(接触面) | ℃ | 340~400 | 150~200 | 315 |

| 导热率 | W/(m·K) | 2.6~260 | ~155 | 340~520 |

| 耐药品性 | - | 良 | 可 | 劣 |

注:上表数据为量级参考,具体数值因牌号和制造商而异。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价