您是否也曾面对这样的困境:一份参数齐全、指标“合格”的碳刷规格书,在您手中却变成了电机异常磨损、换向器火花四溅、甚至整机提前报废的“事故现场”?当您拿着失效的样品质问供应商时,对方却指着那份无懈可击的规格书,让您百口莫辩。

问题的根源在于,一份静态的、孤立的规格书,根本无法描绘出碳刷在严苛的动态工况下,那个由电、机、热、化学多场耦合的复杂界面上发生的真实故事。硬度、电阻率这些常规参数固然重要,但它们仅仅是入场券,远非决定碳刷“宿命”的关键。

本文将带您跳出传统参数的束缚,从失效的“犯罪现场”出发,运用系统性的诊断思维和先进的表征手段,揭示碳刷性能问题的真正元凶。

传统认知中,我们习惯于用一组静态物理参数来定义碳刷:体积密度、电阻率、抗折强度、肖氏硬度。然而,当电刷在每分钟数千甚至数万转的高速下,与换向器或集电环进行滑动电接触时,其工作环境已经远非“静态”二字可以形容。

真正的性能瓶颈,潜藏在那个微米级的“动态滑动电接触界面”上。在这里,三个核心问题决定了电刷的生死:

界面膜的形成与演变: 理想的界面会形成一层薄而稳定的石墨润滑膜和氧化亚铜膜。这层膜的导电性、润滑性和稳定性直接影响摩擦、磨损和接触电压降。而它的形成,受到石墨化度、微观结构、杂质含量和工作环境(温度、湿度、气氛)的共同制约。

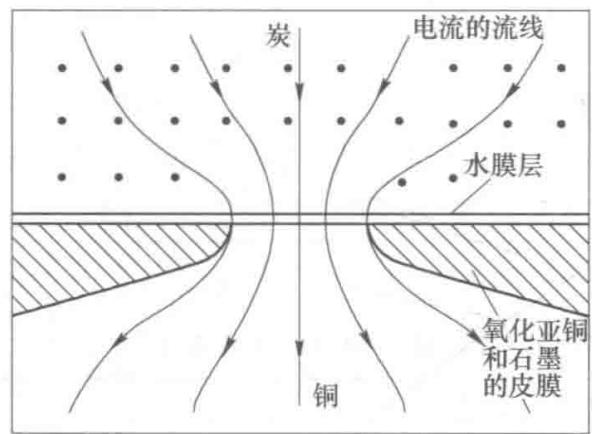

真实接触面积的动态变化: 宏观上看似平滑的接触,在微观下是由无数个被称为“a点”的导电斑点构成(见图2概念示意)。电流高度集中于这些斑点,产生巨大的局部热量。这些斑点的数量、分布和寿命,决定了电流传输的均匀性和稳定性。

能量的耗散与冲击: 摩擦产生的机械能和电流通过接触电阻产生的焦耳热,必须被有效耗散。同时,来自电机系统本身的振动和冲击,也考验着电刷材料的动态力学性能,如弹性模量和内部阻尼。

显然,这些决定性的动态行为,是无法从一张简单的规格书中读出的。要理解失效,我们必须深入“案发现场”。

让我们以工程师最头疼的三个典型失效场景为例,展示如何通过系统性表征找到根源。

表象: 电刷消耗过快,换向器或集电环表面出现明显的沟槽(阶梯状磨损)或黑化条痕。常规误区: 简单归咎于“电刷太硬”。深度诊断:

超越肖氏硬度: 硬度只是抵抗压入的能力,而磨损,尤其是对偶件的磨损,更多与“磨料磨损”有关。真正的元凶,往往是电刷中存在的微量硬质杂质。一份声称灰分含量低于0.1%的报告可能并不保险,关键在于这0.1%的“灰分”是什么。是相对柔软的碳酸盐,还是坚硬如砂纸的SiO₂、Al₂O₃或Fe₂O₃?这需要**ICP-MS(电感耦合等离子体质谱)**进行ppb级的痕量元素分析,才能精准锁定那些“隐藏的杀手”。

石墨化度的双重性: 石墨化度高,润滑性好,摩擦系数低。但过高的石墨化度有时也意味着材料强度的下降和结构的疏松。我们不能只看一个笼统的“石墨化度”指标,而需要通过XRD(X射线衍射)分析d002晶面间距来评估其晶体结构的宏观有序性,同时结合Raman(拉曼光谱)分析ID/IG比值来探究其微观缺陷密度。只有将两者结合,才能判断其石墨化是否均匀、稳定,能否形成优质的润滑膜,而非在滑动中轻易脱落的磨屑。

金句: 对换向器的攻击,往往不是来自电刷的“筋骨”(基体),而是来自其血液中未被发现的“杂质”(硬质颗粒)。

表象: 电机运行时产生持续或间歇性的电火花(整流不良),导致电磁干扰、效率下降和电刷与换向器的电腐蚀。常规误区: 认为电刷的体电阻率是唯一决定因素。深度诊断:电火花的直接诱因是接触电阻的急剧、非线性波动,导致局部电压击穿。而接触电阻的核心,是“接触电压降”这一关键的动态参数。

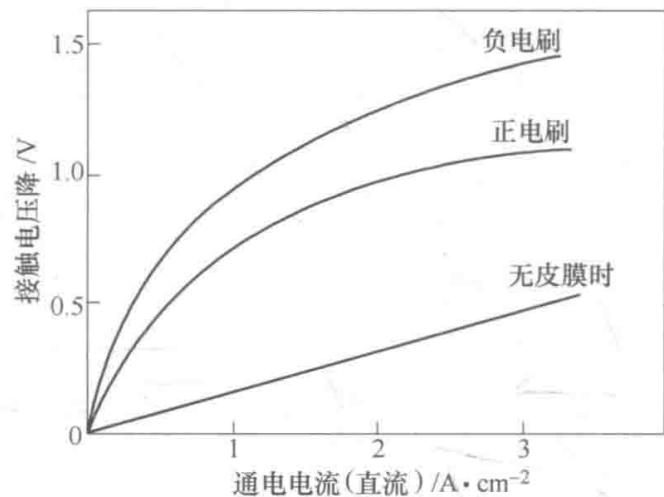

解构“接触电压降”: 如图3所示,总的接触电压降由电刷本体的收缩电阻和界面膜的接触电阻共同构成。体电阻率低的材料,如果无法形成性能优良的界面膜,其接触电压降可能反而更高、更不稳定。

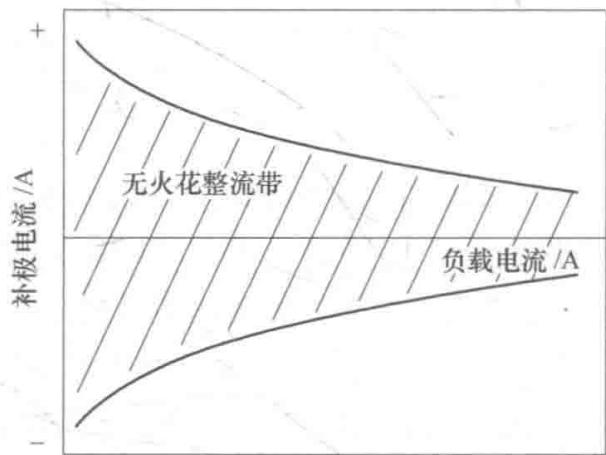

打开“黑箱”: 要评估整流性能,必须在模拟真实工况的电刷动态性能测试台上进行。通过精确控制转速、电流密度和弹簧压力,我们可以实时监测接触电压降的波形(如图4所示)。一个平稳、无毛刺的波形,即使其绝对值稍高,也远比一个充满尖峰和抖动的低压降波形要好。宽广的“无火花整流带”(如图5所示)是评价整流性能的金标准,它直观地反映了电刷在不同负载和励磁电流下的工作裕度。

图1. a点附近炭、铜接触概念图

图2. 相对于通电电流时接触电压降的变化

图3. 无火花整流带示意图

金句: 电火花是界面“情绪失控”的呐喊,而稳定的接触电压降,才是其内心平静的证明。

表象: 电刷在使用中出现边角崩裂、甚至整体断裂。常规误区: 只考核抗折强度。深度诊断:抗折强度是材料在准静态加载下的表现。但在高频振动的环境中,材料的弹性模量和**内部阻尼(或称黏性系数)**特性更为关键。

刚柔并济的智慧: 弹性模量过高的材料,虽然“硬”,但也“脆”,无法有效吸收振动能量,容易在冲击下载荷集中而破裂。相反,具有较低弹性模量和较高内部阻尼的材料,能将机械振动能转化为内能耗散掉,表现出更好的“柔韧性”和抗冲击性,从而在恶劣的振动环境下保持结构完整。

系统匹配的重要性: 电刷的振动也与刷握的配合精度、弹簧压力以及换向器的动平衡息息相关。因此,失效分析不仅要看材料,还要结合整个“电刷-刷握-换向器”系统进行综合评估。

金句: 在振动的舞台上,真正的强者不是最刚硬的,而是最擅长“化劲”的。

孤立的测试数据是苍白的。一份真正有价值的检测报告,必须能将微观世界的“蛛丝马迹”,翻译成指导您工艺优化、供应链筛选和性能突破的“行动指南”。为此,我们建立了一套系统性的失效诊断与性能表征矩阵。

表1:碳刷失效分析与系统性表征矩阵

| 典型失效模式 | 核心诊断问题 | 一级表征(现象确认) | 二级表征(材料溯源) | 三级表征(性能验证) |

|---|---|---|---|---|

| 异常磨损/换向器损伤 | 是磨料磨损还是润滑失效?杂质是什么? | SEM观察磨损形貌与界面膜状态 | ICP-MS痕量元素分析;XRD/Raman评估石墨化度与均匀性 | 摩擦磨损试验机;动态性能台模拟磨损率 |

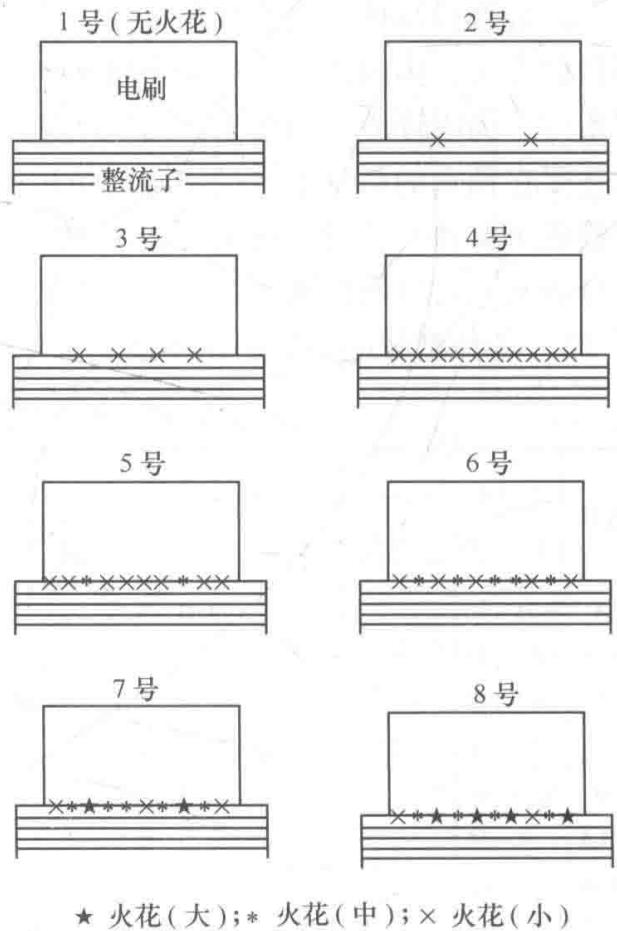

| 电火花/整流不良 | 是本体电阻问题还是界面问题?界面膜特性如何? | 目测火花等级(如图6);高速摄像机捕捉火花过程 | 四探针法测体电阻率;SEM/EDS分析界面膜成分 | 电刷动态性能台测接触电压降与无火花区 |

| 机械破损/崩边 | 是过载冲击还是疲劳断裂?材料动态响应如何? | 体视显微镜观察断口形貌 | 抗折强度测试;超声法或共振法测弹性模量与阻尼 | 振动冲击试验;动态性能台观察高转速稳定性 |

图4. 火花号数示意图

这个矩阵的价值在于,它将复杂的失效问题,分解为一系列可被精确测量和回答的科学问题,从而将“猜”的过程,转变为“证”的过程。

当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的碳刷失效分析与性能表征服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

了解了诊断的复杂性,我们再回顾基础知识,更能体会到每一个工艺环节对最终性能的深远影响。

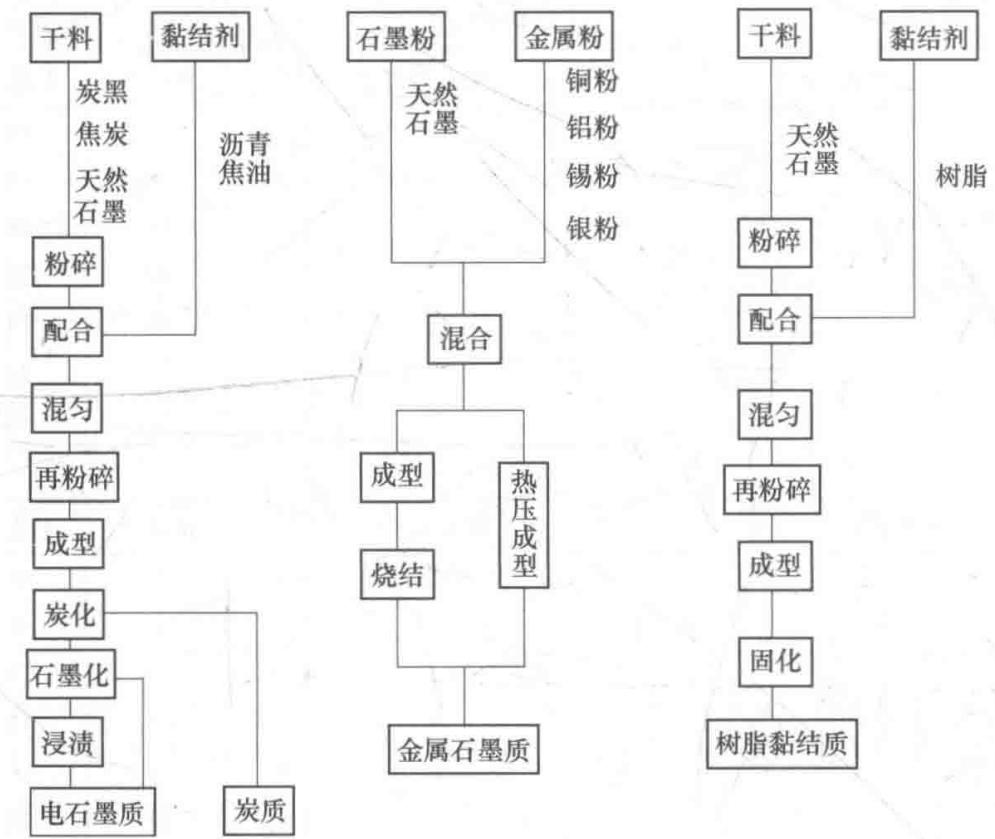

电刷的性能基因,孕育于其制造过程中。以电化石墨刷为例,其典型的工艺流程如图5所示,每一个环节的参数波动,都可能成为日后失效的隐患。

图5. 各种电刷原材料的制造过程

原料配比: 不同种类的石墨、炭黑、沥青黏结剂的比例,从源头决定了电刷的基本属性。

混捏与粉磨: 决定了组分的均匀性和颗粒形貌。

压型: 压力和保压时间直接影响最终产品的密度和孔隙率。

焙烧与石墨化: 这是碳材料“脱胎换骨”的关键步骤。焙烧(~1250°C)使黏结剂碳化,形成初步的骨架;石墨化(2500~3000°C)则使无定形碳向有序的石墨晶体转化。这两个过程的升温曲线、最高温度和保温时间,对石墨化度、晶体尺寸、杂质脱除和内应力释放有着决定性影响。

以下表格(源自早期行业标准)列出了一些传统电刷的物理机械性能和整流性能指标,可作为基础参考。但如前文所述,满足这些表格要求,只是产品开发的起点。

表2:早期标准中电刷物理机械、整流性能及灰分规定示例

| 技术项目 | 硬度 H/MPa | 电阻系数/μΩ·m | 灰分/% | 接触电压降/V | 磨损值/mm | 摩擦系数 |

|---|---|---|---|---|---|---|

| 要求 | 7.84~23.52 | 4~20 | 0.3~0.6 | 0.8~3 | <0.2~0.6 | >0.2~0.25 |

表3:不同类型电刷的特性示例(前苏联标准)

| 电刷的类型和牌号 | 硬度Hφ (A级) | 比电阻/μΩ·m | 灰分/% | 每对电刷的接触电压降/V | 20h的磨损量/mm | 摩擦系数 |

|---|---|---|---|---|---|---|

| 石墨电刷 T3 | 8~15 | 8~20 | — | 0.6~1.4 | ≤0.50 | ≤0.30 |

| 电化石墨刷 3T2A | 7~16 | 12~29 | ≤1.0 | 1.1~2.1 | ≤0.40 | ≤0.23 |

| 炭-石墨电刷 T2 | 18~42 | 40~57 | — | 1.5~2.5 | ≤0.10 | ≤0.30 |

| 铜-石墨电刷 M1 | 8~20 | 2~5 | — | 1.0~2.0 | ≤0.18 | ≤0.25 |

表4:导线由电刷体中抽出的极限力参考(单位:N)

| 电刷宽度/mm | 长度 4~9mm | 长度 10~16mm | 长度 20~32mm |

|---|---|---|---|

| 4.0~5.0 | 20 | 20 | 20 |

| 6.3~9.0 | 40 | 70 | 70 |

| 10.0~12.5 | — | 70 | 120 |

这些数据记录了碳刷发展的历史,也从侧面印证了其性能评价体系的复杂性。随着技术的进步,特别是在新能源汽车、轨道交通、航空航天和高端工业电机领域,对电刷的可靠性要求已今非昔比,这更凸显了从“静态参数控制”迈向“动态性能导向的系统性诊断”的必要性和紧迫性。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价