在精工博研,我们经常遇到这样的困境:一家半导体设备商采用顶级的五轴数控车削中心加工一批高纯等静压石墨坩埚,程序、刀具、工件牌号与上一批次完全相同,但最终产品的良率却出现断崖式下跌——部分坩埚在热循环测试中过早开裂。他们的工程师百思不得其解,问题出在哪里?答案,往往隐藏在机床参数表之外,深埋于材料的微观世界。

这篇文章,我们不谈车床的基础分类,而是作为您的首席碳材料科学家,直面一个核心痛点:车削加工,这一看似基础的工艺,如何成为决定高端碳/石墨制品——从半导体热场部件到新能源电极——性能与寿命的“隐形杀手”?以及,我们该如何诊断并驯服它。

传统机械加工的思维定式,是工程师在处理碳材料时最先要打破的认知壁垒。车床,无论是经典的卧式车床还是高效的数控车削中心,其设计初衷都是为了处理具有塑性变形能力的金属材料。然而,石墨,尤其是高脆性的特种石M,其“切削”过程本质上是受控的脆性断裂。

这意味着,当车刀接触石墨工件时,材料并非如金属般被平滑地“切”离,而是在刀尖应力作用下,沿着晶粒边界或内部微观缺陷发生崩裂,形成粉尘状的切屑。这个根本性的差异,导致了两个致命的后果:

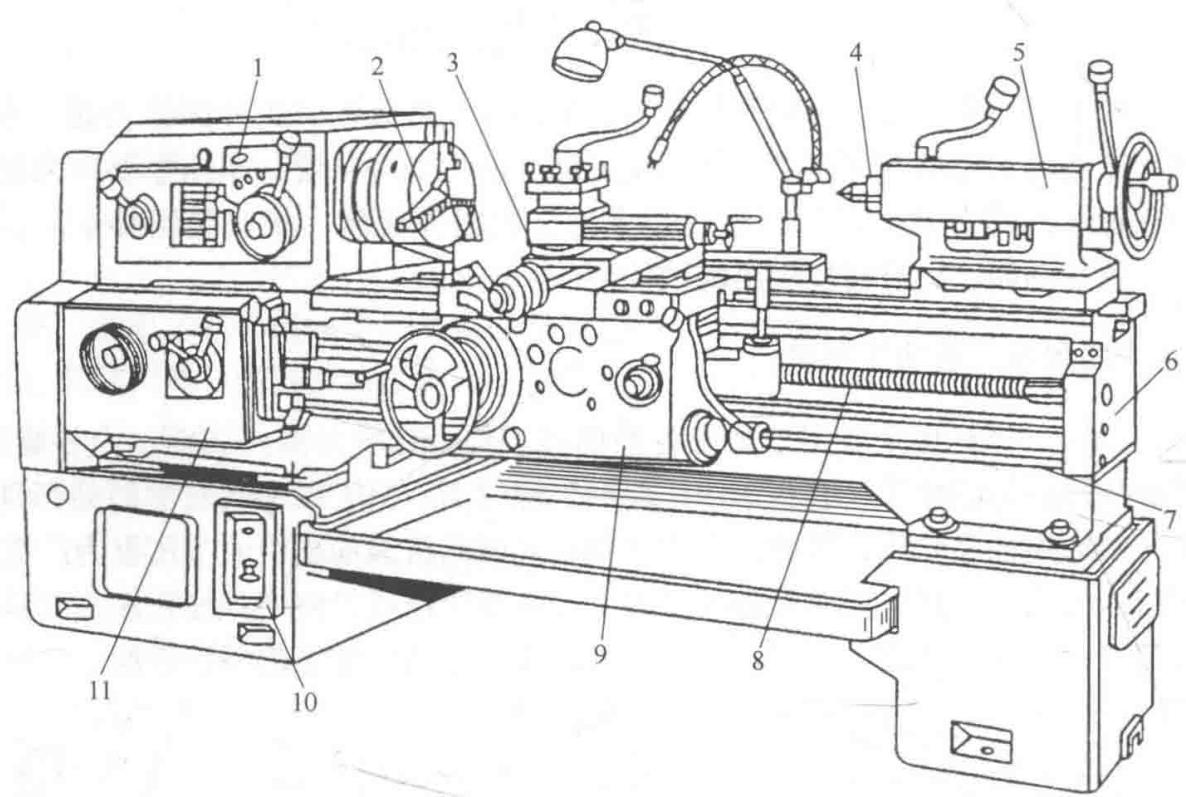

图1:车床能够加工的典型回转体表面,但其对石墨材料内部造成的微观影响远比宏观形状复杂。

了解了石墨的特殊性,我们再回看车床的选择与应用,就能洞察到新的风险点。

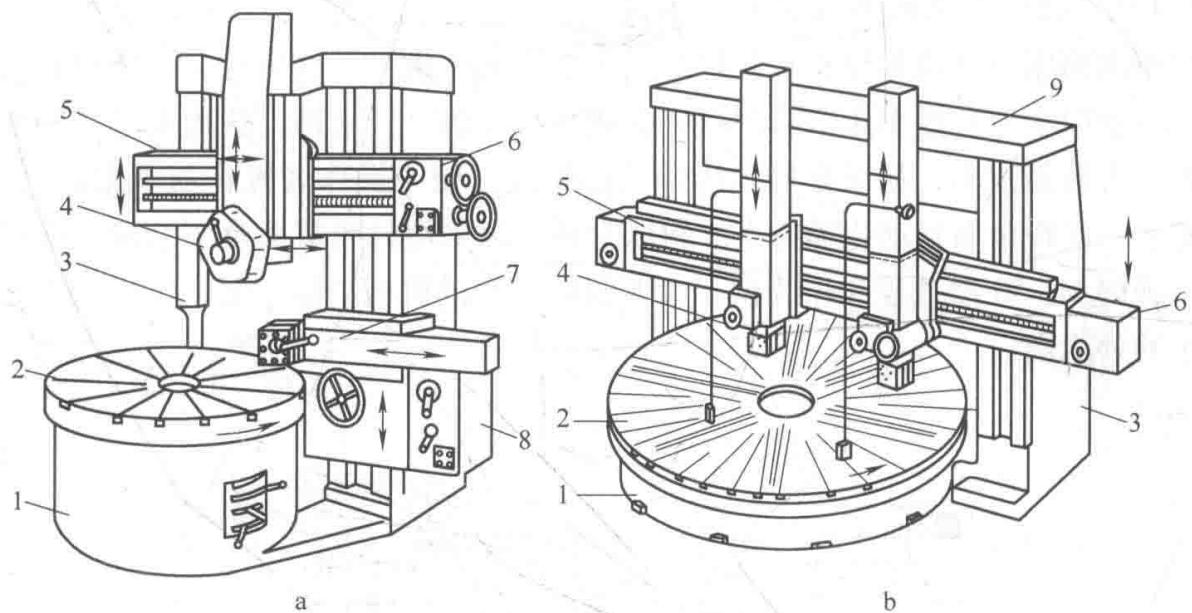

对于大型石墨制品,如真空冶炼炉中的大型石墨环或单晶硅生长炉的圆形加热器,常选用卧式或立式车床。

图2:典型的卧式车床结构,其装夹方式对石墨件的加工稳定性提出挑战。

图3:立式车床为加工大型石墨盘类、环类零件提供了更稳定的平台。

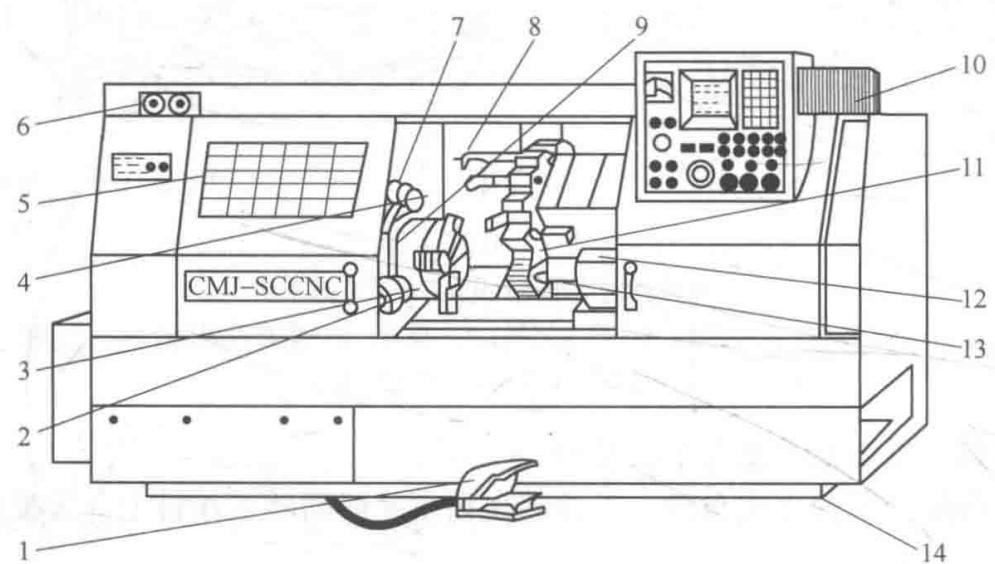

数控车床(见图4)以其高自动化和加工复杂轮廓的能力,在石墨制品加工中被广泛应用。斜床身设计改善了排屑,这对于防止石墨粉尘污染和划伤已加工表面至关重要。

图4:数控车床虽能实现复杂形状的精密加工,但其工艺参数设定对石墨微观结构的影响更为敏感。

但是,高精度不等于高完整性。数控系统能忠实执行G代码,但无法感知材料的“抱怨”。我们曾在一个案例中发现,客户为了追求效率,使用了较高的进给速率,虽然最终产品的表面粗糙度Ra值仍在1.6μm以内,符合图纸要求,但通过对其加工表面进行截面SEM分析,我们发现了深度达50μm的损伤层。这个“完美”的零件,其实早已“内伤”累累。

问题的根源在于,我们不能只看机床的参数(如表1所示的机床性能),而必须建立一套以材料微观结构为核心的碳材料切削性能评价体系。

表1:典型普通车床性能及主要参数(示例)

| 机床型号 | 顶尖距离/mm | 中心高/mm | 在床面以上最大加工直径/mm | 主电机功率/kW |

|---|---|---|---|---|

| C620 | 1000 / 1500 | 200 | 410 | 4.5 |

| C620-1 | 1000 / 1500 | 200 | 400 | 7.5 |

| C630 | 1500 / 3000 | 300 | 615 | 10 |

| C650 | 3000 | 500 | 1020 | 22 |

这份表格只告诉我们“能加工多大”,却无法告诉我们“能加工多好”。要回答后一个问题,您需要关注以下几个维度的检测与分析:

原料微观结构表征: 在昂贵的加工工序开始前,对石墨原料进行微观分析。利用扫描电镜(SEM)观察其晶粒尺寸、形态和孔隙分布。利用X射线衍射(XRD)和拉曼光谱(Raman)定量分析其石墨化度(如d002层间距和ID/IG比值)。这些数据能帮您预判材料的脆性程度和加工时发生崩边的风险。

加工后表面完整性评估: 不要满足于表面粗糙度仪给出的一个Ra值。通过聚焦离子束(FIB)或精密切割制备截面样品,在SEM下直接观察亚表面损伤层的深度和形态。这是评价高纯石墨加工精度和可靠性的黄金标准。

ppb级微量元素污染溯源: 高纯石墨在加工过程中极易受到二次污染。刀具磨损、夹具接触、冷却液(如果使用)都可能是污染源。通过辉光放电质谱(GDMS)或高分辨电感耦合等离子体质谱(HR-ICP-MS)对加工后的表面进行全元素扫描,可以精准锁定ppb级别的金属杂质,为半导体等超纯应用场景扫清障碍。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨制品加工性能评测服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价