您是否曾面临这样的困境:两批次的石墨模具,供应商提供的规格书(Datasheet)参数几乎一模一样——相同的密度、抗折强度、导热系数,但在实际应用中,一批次能稳定运行数千次,另一批次却在几百次后就出现裂纹、粘模,甚至直接导致价值不菲的金属或陶瓷产品报废。问题出在哪里?

作为在精工博研实验室工作多年的首席碳材料科学家,我每天都在与这类“悬案”打交道。我可以明确地告诉您:对于在特种冶金(如连续铸造)、粉末冶金(如热压烧结)等严苛工况下服役的石M墨模具,仅仅依赖宏观的常规性能参数来做采购决策或质量控制,无异于盲人摸象。真正的“魔鬼”,隐藏在规格书之下,那些难以察觉的微观结构差异之中。

传统的石墨材料规格书通常会罗列一系列核心参数,例如表1所示。

表1 典型的商业石墨材料性能数据(示例)

| 性能 | 等静压石墨 (牌号A) | 等静压石墨 (牌号B) | 挤压石墨 |

|---|---|---|---|

| 平均粒度/μm | 10 | 15 | ≤0.8mm |

| 体积密度/g·cm-3 | 1.77 | 1.72 | 1.74 |

| 开口气孔率/% | 10 | 13 | 16 |

| 抗折强度/MPa | 50 | 45 | 23 (//) / 16.5 (⊥) |

| 导热率/W·(m·K)-1 | 80 | 90 | 190 (//) / 135 (⊥) |

| 线膨胀系数/×10-6K-1 | 3.9 | 2.9 | 2.1 (//) / 3.7 (⊥) |

| 灰分/ppm | <200 | <200 | <500 |

这些数据固然重要,但它们是统计学上的“平均值”,无法揭示材料内部的真实状态。以下是几个常见的失效场景及其背后的微观根源:

在连续铸造或玻璃成型中,石墨模具反复经受高温熔体冲刷和冷却水急冷的循环(见图1和图2)。工程师往往将开裂归咎于材料的抗折强度或抗压强度不够。然而,真正的元凶通常是不均匀的热应力分布和内部微观缺陷。

图1:典型的连续铸造用石墨结晶器,其服役寿命高度依赖于材料微观结构的稳定性。

图1:典型的连续铸造用石墨结晶器,其服役寿命高度依赖于材料微观结构的稳定性。

深度诊断:在精工博研,我们不仅测试宏观热物性,更采用高分辨率工业CT(Micro-CT)进行无损三维重构,直观地“看”到模具内部的孔隙网络和微裂纹分布。结合激光热闪法精确测定不同方向的热扩散系数,我们能构建一个更接近真实工况的热应力模型,从而精准预测模具的抗热冲击能力。

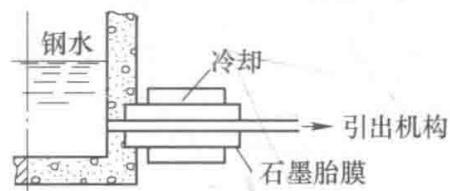

图2:无论是水平还是垂直连铸,石墨模具都承受着剧烈的温度梯度。

图2:无论是水平还是垂直连铸,石墨模具都承受着剧烈的温度梯度。

石墨的自润滑性和对熔融金属的不浸润性是其作为模具材料的核心优势之一。但当铸件表面开始出现拉伤、麻点,甚至与模具发生粘连时,问题可能出在:

深度诊断:解决这类问题,需要超越常规的灰分测试。我们采用电感耦合等离子体质谱(ICP-MS)或辉光放电质谱(GD-MS),对石墨中的痕量及超痕量元素进行全谱分析,精度可达ppb(十亿分之一)级别,精准锁定污染源。同时,利用**压汞法(MIP)和气体吸附法(BET)**联合分析,可以获得从纳米到微米全范围的孔径分布数据,为评估粘模风险提供关键依据。

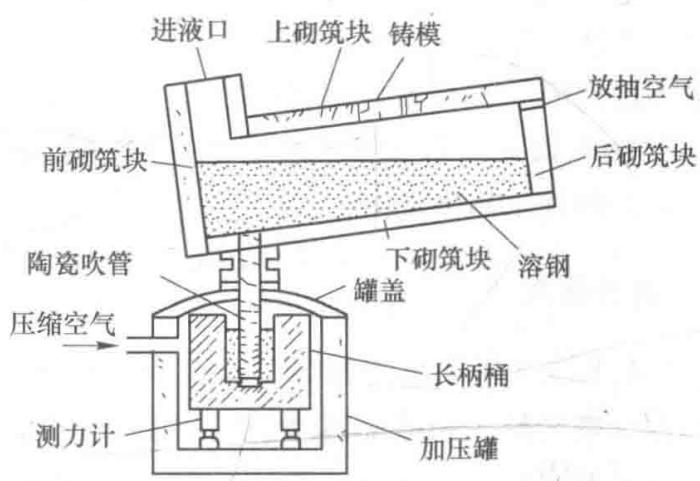

图3:加压铸造对石墨模具的致密性和化学纯净度提出了极高的要求。

图3:加压铸造对石墨模具的致密性和化学纯净度提出了极高的要求。

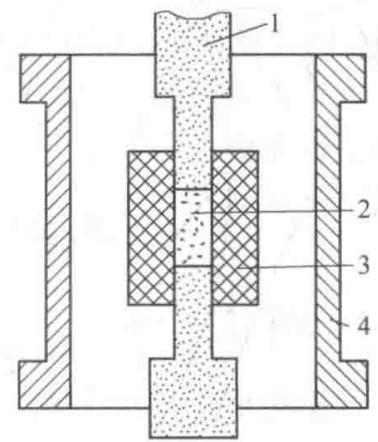

对于硬质合金、先进陶瓷或金刚石工具的热压烧结(见图4),石墨模具不仅要承受高温,还要抵抗巨大的机械压力。

图4:热压烧结中,石墨模具(1, 3)和冲头(1)是决定产品尺寸精度和寿命的关键。

图4:热压烧结中,石墨模具(1, 3)和冲头(1)是决定产品尺寸精度和寿命的关键。

教科书会给出模具应力计算公式:σ = P * (b²+a²)/(b²-a²)。但这个经典公式是理想状态下的静态力学模型。在1200℃以上,特别是接近2000℃时,两个致命问题开始显现:

深度诊断:要真正为高温高压应用选择合适的石墨,必须进行高温力学性能测试。通过在模拟工况温度下对材料进行拉伸、压缩或弯曲测试,获取其真实的高温强度、弹性模量以及至关重要的蠕变曲线。这些数据,是进行可靠的模具寿命预测和安全设计的唯一依据。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的“蛛丝马迹”,翻译成指导你工艺优化、供应链筛选和性能突破的“行动指南”。当常规检测手段已无法解释您的困惑,当您的产品良率和模具寿命成为发展的瓶颈时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨模具性能检测与失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价