作为一名在精工博研实验室深耕多年的碳材料科学家,我见过太多工程师带着困惑而来:“王工,我们两批次的导电涂料,配方、工艺完全一样,为什么电阻率能差出三个数量级?”或者“我们的汽车位置传感器,样品测试寿命能到百万次,但量产品几万次后信号就开始跳动,问题到底出在哪?”

这些问题的根源,往往指向一个被忽视的领域:碳基导电复合材料(如碳浆、导电塑料)的微观世界。在电子产品日益精密化、功能化的今天,从消费电子的柔性电路、EMI屏蔽涂层,到新能源汽车的电位器、位置传感器,碳材料与高分子聚合物的结合体,正扮演着不可或缺的角色。它们成本低廉、性能独特,但同时也像一匹难以驾驭的野马,其最终性能的稳定性和可靠性,远比宏观配方表上那几个百分比数字要复杂得多。

原文中提到的传统应用,如固定电阻器、电位器、开关触点等,只是冰山一角。今天,我们面临的挑战是,如何在要求更高的应用场景——如高频EMI屏蔽、长寿命滑动接触、高精度传感器中,驯服这匹“野马”。

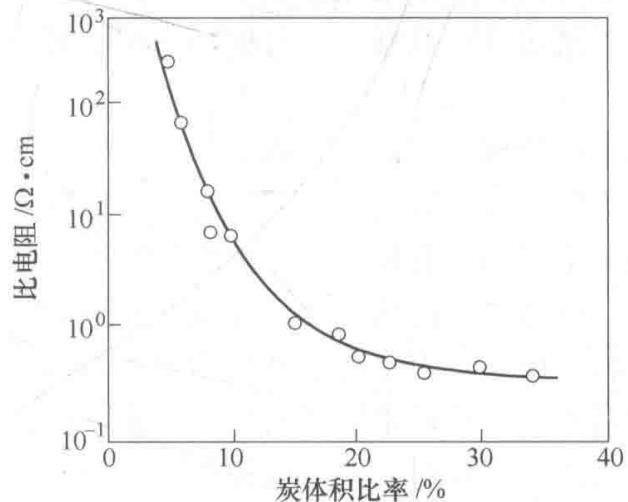

几乎所有导电复合材料的研发者都熟悉那条经典的“S”型曲线——电阻率随导电填料(如炭黑、石墨粉)含量的变化关系。在一个被称为“渗流阈值”的狭窄区间内,电阻率会发生断崖式下跌。

图1 导电填料含量与电阻率的典型关系

这既是魔力所在——用少量填料即可实现导电;也是噩梦的开始。许多工程师的配方恰好工作在这个“悬崖”的边缘,以期在成本和性能间取得平衡。但代价是什么?

代价是,任何微小的、不可控的工艺波动,都会导致最终产品性能的巨大漂移。例如:

分散不均: 你的三辊研磨机参数稍有变动,或不同批次树脂的粘度差异,都可能导致炭黑颗粒在体系中形成局部团聚。在宏观上,填料含量未变,但在微观上,有效的导电网络路径已被破坏。

填料选择的陷阱: 你以为从不同供应商采购的“同规格”导电炭黑是一样的吗?其原生粒径、结构性(DBP吸油值)、表面官能团的差异,会极大影响其在树脂中的分散行为和最终形成的导电网络密度。仅仅依赖供应商提供的规格书,无异于盲人摸象。

核心症结: 批次间性能的不一致性,其核心是导电网络在微观尺度上的不一致。而常规的质量控制手段,根本无法捕捉到这种微观结构上的“指纹”差异。这正是导致“明明配方一样,性能却天差地别”这一普遍困境的根本原因。

对于可变电阻器、结露传感器等精密元件,电阻值的稳定性至关重要。一个常见的失效模式是:器件在温湿度循环测试中电阻值发生不可逆的漂移,远超设计容差。

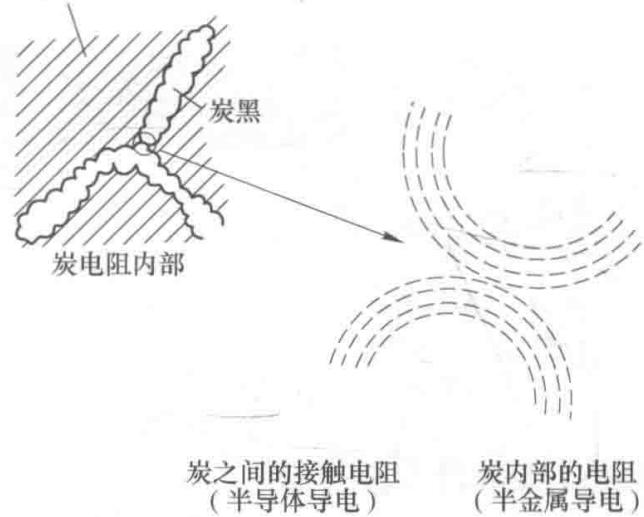

图2 碳-树脂复合材料内部接触状态示意图

这个问题的本质,是一场发生在碳-树脂界面上的“拔河比赛”。

一方是碳网络: 碳材料本身的电阻通常具有负温度系数(温度升高,电阻降低)。

另一方是聚合物基体: 绝大多数聚合物的热膨胀系数远大于碳材料。当温度升高或吸收湿气时,树脂基体膨胀,会“拉开”原本紧密接触的碳颗粒,导致导电通路中断或接触电阻急剧增大,表现为正温度/湿度系数。

最终的电阻温漂特性(TCR),是这两股力量竞争的结果。一个“稳定”的配方,绝非偶然,而是精妙设计的产物。这要求:

优化的界面结合: 界面不能太弱,否则树脂的微小形变就会导致碳颗粒脱离网络;也不能过强,否则内应力可能导致微裂纹。这需要对碳填料进行精细的表面处理,并选择与之匹配的树脂体系。

可控的填料取向: 对于片状的石墨填料,其导电性具有显著的各向异性。在涂布或成型过程中,如果石墨片倾向于平行于基板排列,则面内的导电性会远高于厚度方向。工艺控制的差异导致取向度的不同,是造成性能波动的又一隐形杀手。

核心症"坑": 将温湿度稳定性问题简单归咎于树脂本身,是一个常见的误区。真正的战场在界面。没有对界面的深刻理解和表征,任何配方优化都如同隔靴搔痒。

在电位器、汽车位置传感器和电机电刷这类应用中,材料不仅要导电,还要在数万乃至数百万次的滑动摩擦中保持电接触的稳定。这是一种“动态导电”的严苛考验。

图3 应用于汽车控制系统的接触式位置传感器

失效往往不是剧烈的断裂,而是“电噪声”的逐渐增大,最终导致信号失真。其微观机制是什么?

磨粒的产生与转移: 滑动过程中,较软的树脂基体首先被磨损,暴露出碳/石墨颗粒。这些颗粒部分被磨掉,形成磨屑。这些磨屑是“双刃剑”:它们可能在接触面间起到“滚珠”润滑作用,但也可能被压实成一层绝缘或半导体的转移膜,恶化电接触。

界面的疲劳失效: 在反复的机械应力下,碳填料与树脂基体间的界面会发生疲劳,导致颗粒从基体中“拔出”,在表面形成凹坑,造成接触点的瞬时丢失。

电弧腐蚀: 在有电流通过的滑动接触中,微小的电弧会灼烧树脂和碳材料,改变其化学性质和表面形貌,进一步加剧磨损和电阻变化。

这意味着,评价这类材料,绝不能只看初始电阻率和常规的摩擦系数。必须在模拟工况下,对材料的动态电接触行为和磨损后的表面/亚表面微观结构进行分析。

面对这些深层次的挑战,仅仅调整配方中的宏观比例是远远不够的。破局的关键在于建立“材料微观结构-制备工艺-宏观性能”之间的关联。这恰恰是精工博研作为顶级第三方检测机构的核心价值所在。

我们如何帮助客户走出困境?

诊断分散性难题: 我们利用高分辨率扫描电镜(SEM)和透射电镜(TEM)直观呈现您导电浆料中碳填料的真实分散状态,结合流变学分析,量化评价不同工艺下的分散效果,帮您锁定导致批次不稳的“罪魁祸首”。

解构界面相互作用: 通过X射线光电子能谱(XPS)分析填料表面化学状态,利用拉曼光谱(Raman)评估复合材料中的内应力分布,再结合动态热机械分析(DMA)考察界面结合强度。我们能告诉您,您的体系中那场“拔河赛”的真实赛况。

剖析失效根源: 针对动态磨损问题,我们采用原位摩擦磨损测试,同步监测摩擦力与接触电阻,并通过聚焦离子束(FIB)技术对磨损轨迹进行微观切片,层层剖析失效的起点,究竟是颗粒脱落、界面疲劳还是电化学腐蚀。

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、供应链筛选和性能突破的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的碳基导电复合材料检测与失效分析服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价