“我们这两批石墨热场部件,供应商提供的规格书一模一样,为什么用相同的CNC程序加工,一批光洁如镜,另一批却毛刺丛生、边缘崩碎,刀具磨损还快得离谱?”

这个问题直指一个核心,却常被忽视的领域:碳/石墨材料的机械加工,其底层逻辑与我们熟知的金属加工大相径庭。如果依然套用加工钢材、铝材的“常识”去设定刀具参数,无异于缘木求鱼。今天,我们就从问题的根源——刀具几何学出发,揭示如何真正“驯服”这些又硬又脆的黑色黄金。

金属切削时,刀具前角挤压材料,使其产生塑性变形,最终形成连续或不连续的切屑,沿着前刀面顺畅流出。这个过程追求的是“削”得流畅。

然而,石墨材料,无论是高纯石墨、等静压石墨还是炭块,其本质是脆性材料。它几乎没有塑性变形区,在外力作用下,其破坏形式是裂纹的萌生与扩展。因此,加工石墨,我们追求的不是“削”,而是**“控制性破裂”**——通过刀具几何形状,精确引导裂纹的走向和深度,以获得理想的表面和尺寸。

理解了这一点,我们就能明白,为何照搬金属加工的刀具角度会遭遇惨败。

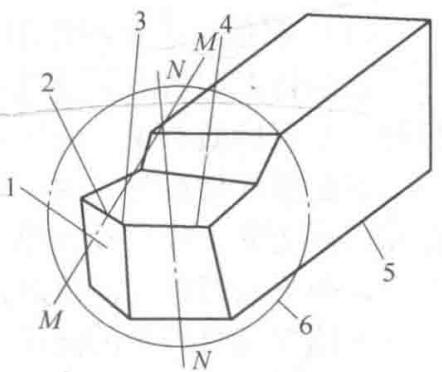

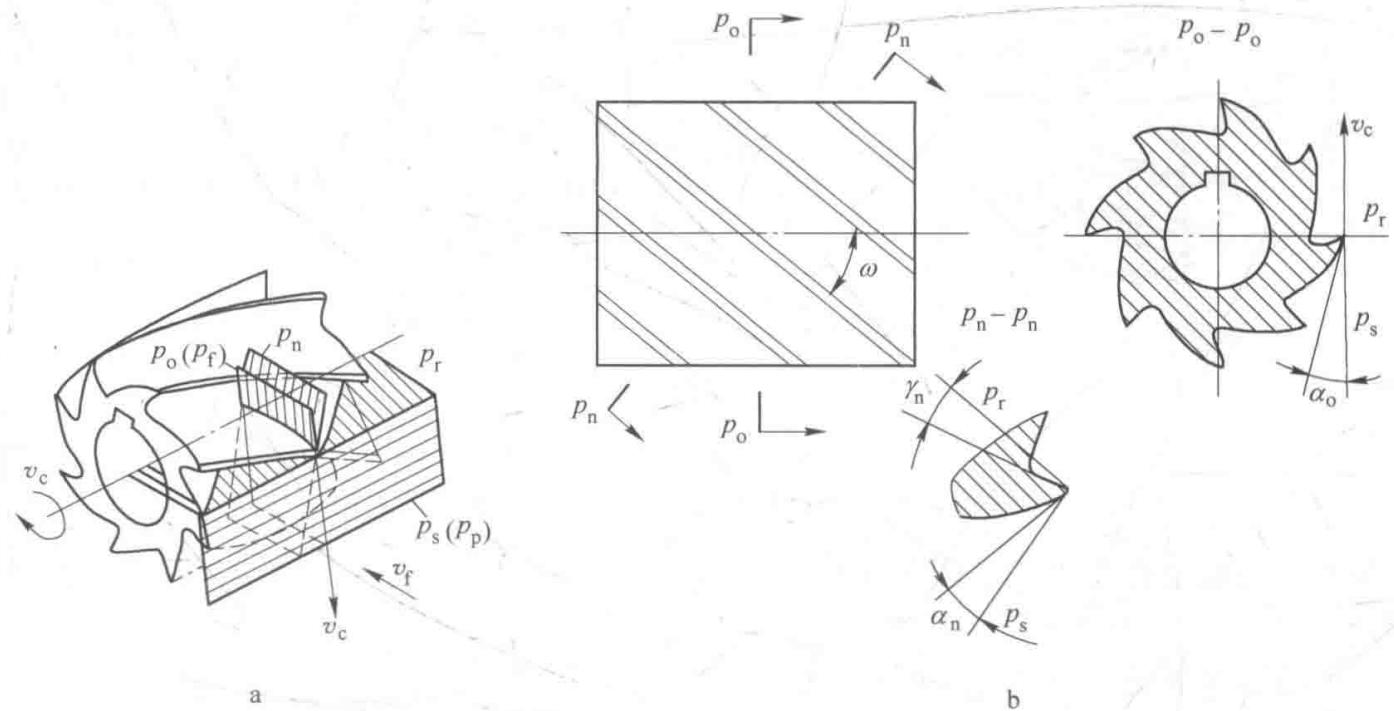

图1 车刀基本构成示意

图1 车刀基本构成示意

教科书上关于刀具的定义是普适的,包括前刀面、后刀面、主副切削刃等。但决定成败的,是这些面构成的角度如何适应石墨的“脾气”。

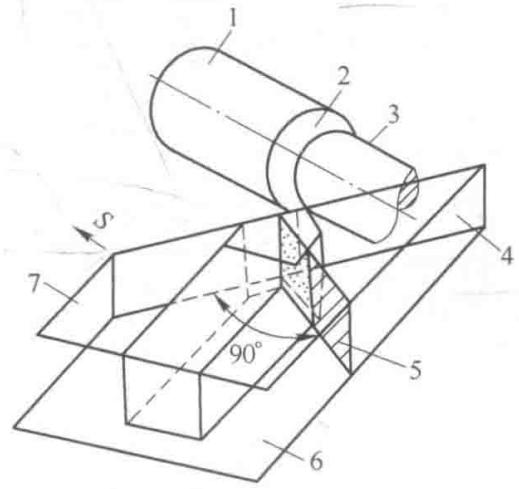

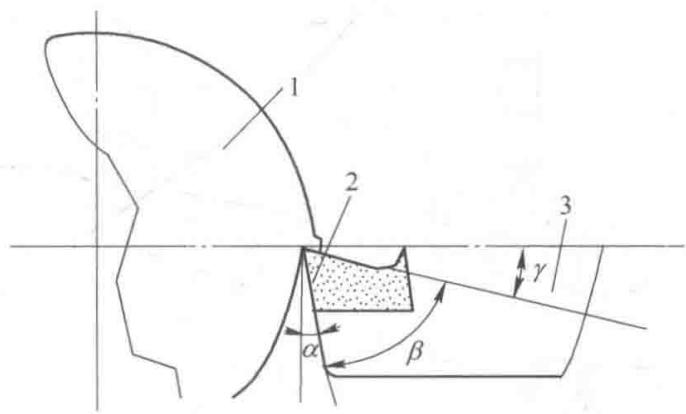

图2 切削过程中的关键平面

图3 车刀主截面内的核心角度

传统认知误区: 大前角=锋利=切削力小。这在金属加工中成立。

石墨加工的真相: 石墨的抗拉强度远低于其抗压强度。一个大的正前角(如 >10°)在切削刃下方会产生显著的拉应力,这会诱导裂纹在切削刃接触工件前就提前、无序地扩展,导致严重的边缘崩裂(崩边)。切屑也不是沿着前刀面流动,而是以粉末或碎屑形式瞬间飞溅。

我们的策略: 采用小正前角(0° ~ 10°)甚至负前角。

传统认知误区: 大后角=减少后刀面与工件摩擦=加工质量好。

石墨加工的真相: 石墨加工产生的是极其坚硬的微小颗粒粉尘,这些粉尘对刀具后刀面的磨损是灾难性的。同时,由于切削力集中在刀尖,一个过大的后角会显著削弱刀尖的楔角(β),使其强度不足,极易在硬质颗粒的冲击和摩擦下发生微崩或快速磨损。

我们的策略: 在不产生干涉摩擦的前提下,适当减小后角。

金句提炼: 在石墨加工中,刀具几何学的核心思想是牺牲部分“锋利度”,换取对切削区应力状态的绝对控制和刀刃的结构强度。

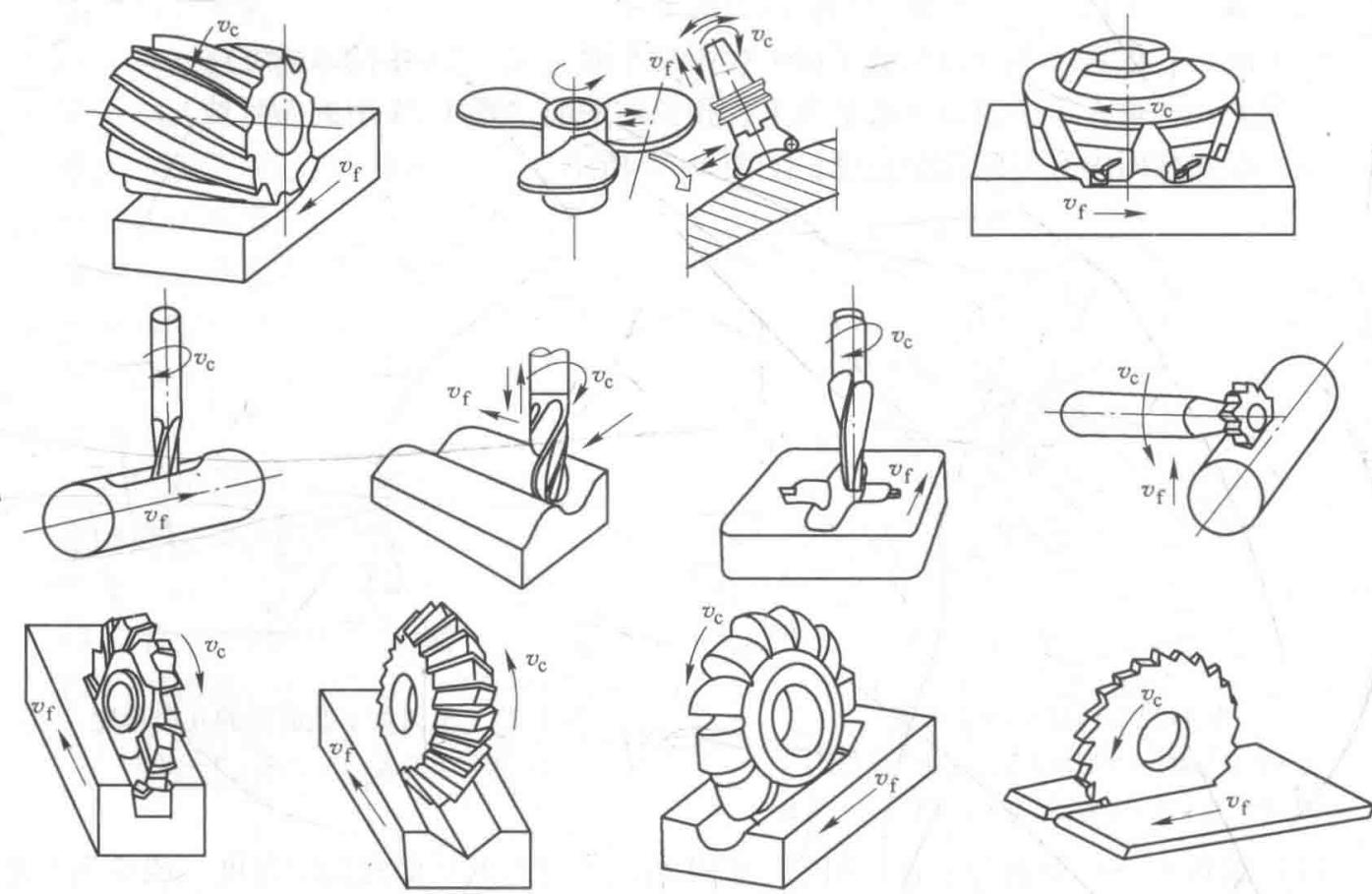

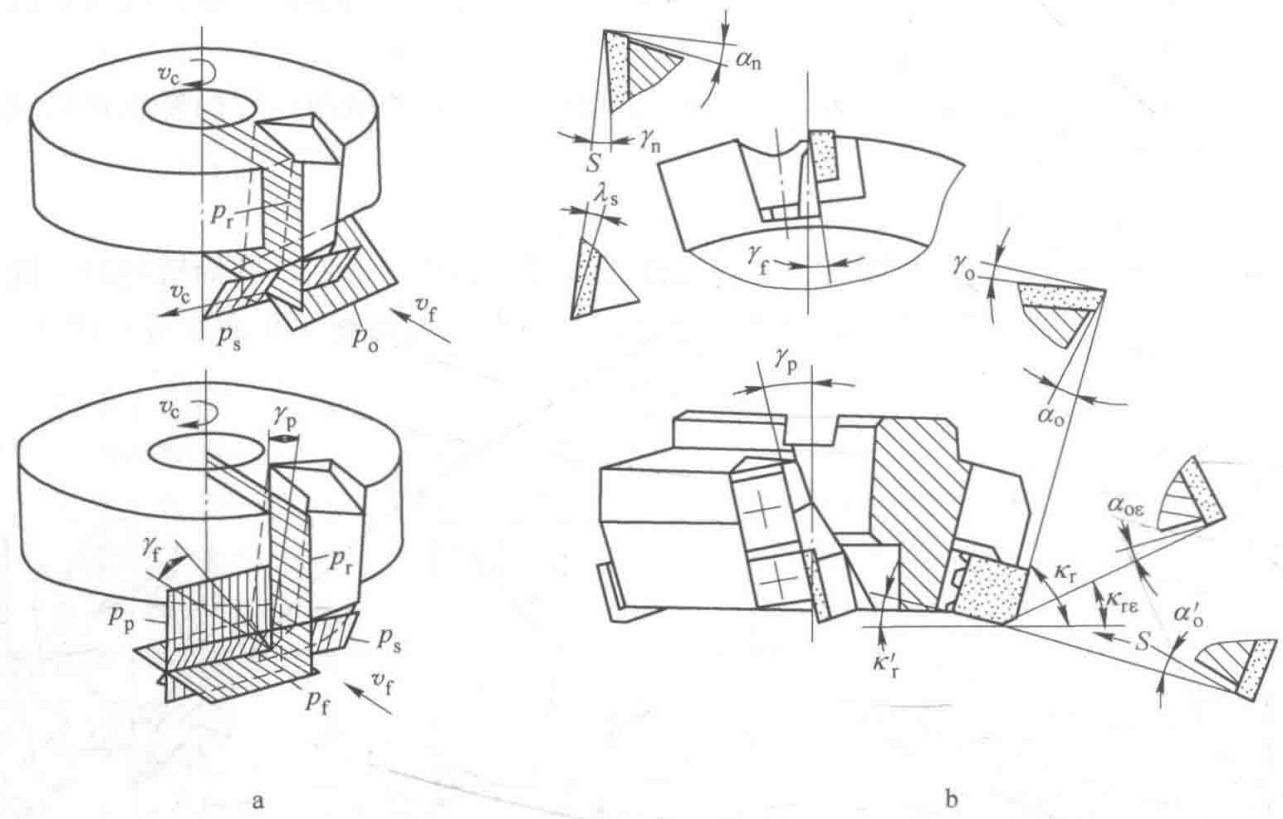

铣削,作为平面和复杂型腔加工的主力,其断续切削的特性给石墨加工带来了新的挑战:刀齿在每一次切入和切出时,都经受着剧烈的热冲击和机械冲击。

图4 铣削加工应用场景

对于圆柱形铣刀,较大的螺旋角(如40° ~ 45°)能让刀齿平稳地切入和切出工件,避免了瞬时冲击力过大导致刀刃或工件边缘崩裂。这对于脆性材料至关重要。

对于面铣刀,采用负的刃倾角(λs = -15° ~ -7°)同样是基于保护刀尖的考量。它能让刀尖最强壮的部分最先接触工件,承受最大的冲击载荷,从而保护相对脆弱的主切削刃。

图5 圆柱形铣刀的几何角度

图6 面铣刀的几何角度

铣削石墨时,刀具几何角度的选择原则与车削一脉相承,但更加保守。由于断续冲击的存在,硬质合金面铣刀在加工高硬度石墨时,采用负前角(γo = -5° 甚至更小)是常见且有效的做法。这最大限度地增强了刀刃强度,尽管会牺牲一些切削效率。

回到开篇的那个问题:为何规格书相同的两批石墨,加工性能天差地别?

答案在于,常规的规格书(如密度、电阻率、强度)远不足以描绘出一块石墨的“全貌”。其可加工性,与更深层次的微观结构参数息息相关:

所以,一份真正有价值的检测报告,绝非冰冷数据的堆砌,而是基于应用场景的深度解读。它能将微观世界的‘蛛丝马迹’,翻译成指导你工艺优化、刀具选择和供应链筛选的‘行动指南’。当常规检测手段已无法解释您的困惑时,或许是时候寻求更深层次的微观洞察了。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),央企,国字头检测机构,提供专业的石墨材料加工性能评价服务,为您的材料研发与质量控制保驾护航。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价