在高端制造领域,一个铸件从图纸走向成品,凝聚了设计、材料与工艺的无数心血。然而,即便是通过了层层检验的合格零件,有时也难逃在服役期间“无故”失效的命运。这些突如其来的断裂、裂纹或性能衰退,不仅造成经济损失,更可能引发严重的安全事故。专业的失效分析告诉我们,答案往往隐藏在肉眼无法企及的微观世界——那里潜伏着真正的“隐形杀手”。

这些杀手分为两类:一类是材料设计中“亦正亦邪”的固有组织,如铸铁中的石墨;另一类则是生产过程中“意外潜入”的工艺缺陷。理解它们的行为模式,是预测并预防零件失效的关键。

铸铁因其优良的铸造性、减震性和成本优势而被广泛应用。其独特的性能很大程度上归功于基体中分布的石墨。然而,在热疲劳等严苛工况下,这些石墨的形态却直接决定了零件的寿命。它们既是铸铁性能的贡献者,也可能是裂纹萌生的策源地。

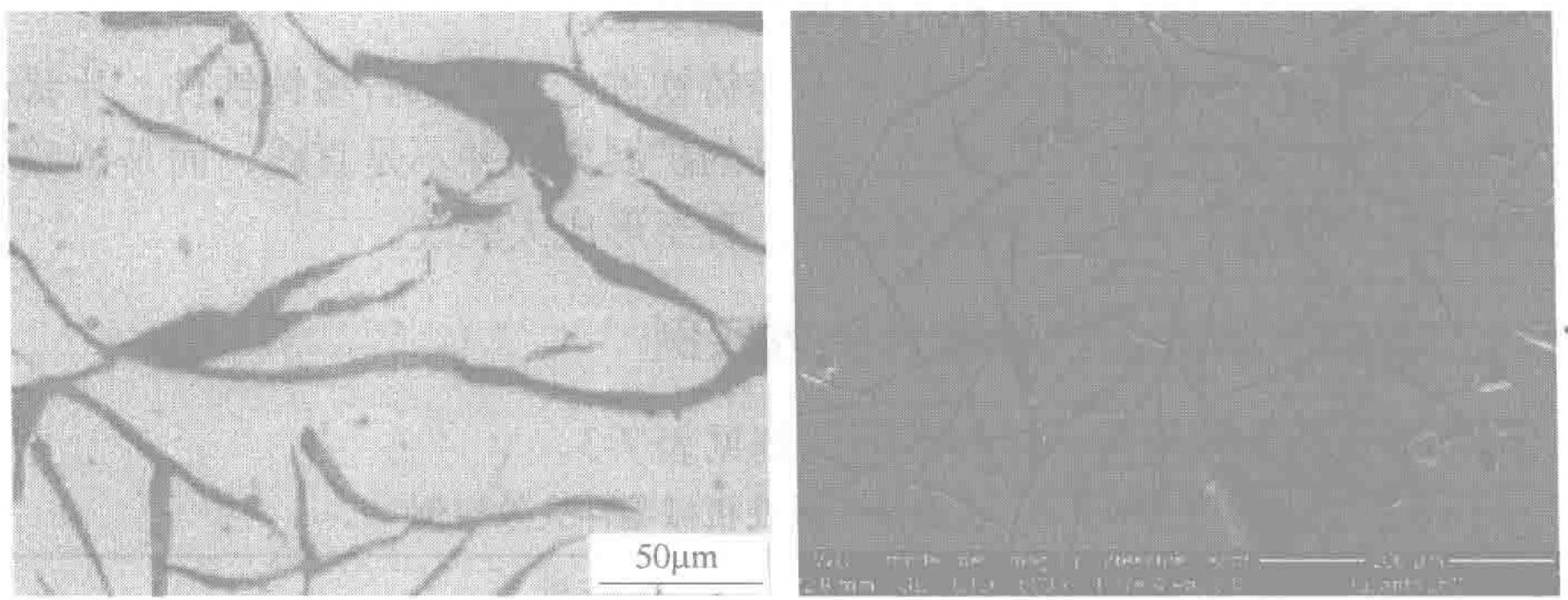

在灰口铸铁中,片状石墨如同散布在金属基体中的无数个锋利刀口。在热循环应力作用下,其尖端会产生极高的应力集中。这导致热疲劳裂纹几乎无需“犹豫”,在极少的热循环次数后便迅速在石墨尖端萌生。

图1 片状石墨尖端成为热疲劳裂纹的起源

裂纹一旦形成,便会沿着石墨与基体的界面快速扩展,形成又长又宽的裂纹网络,最终导致零件表面出现龟裂失效。

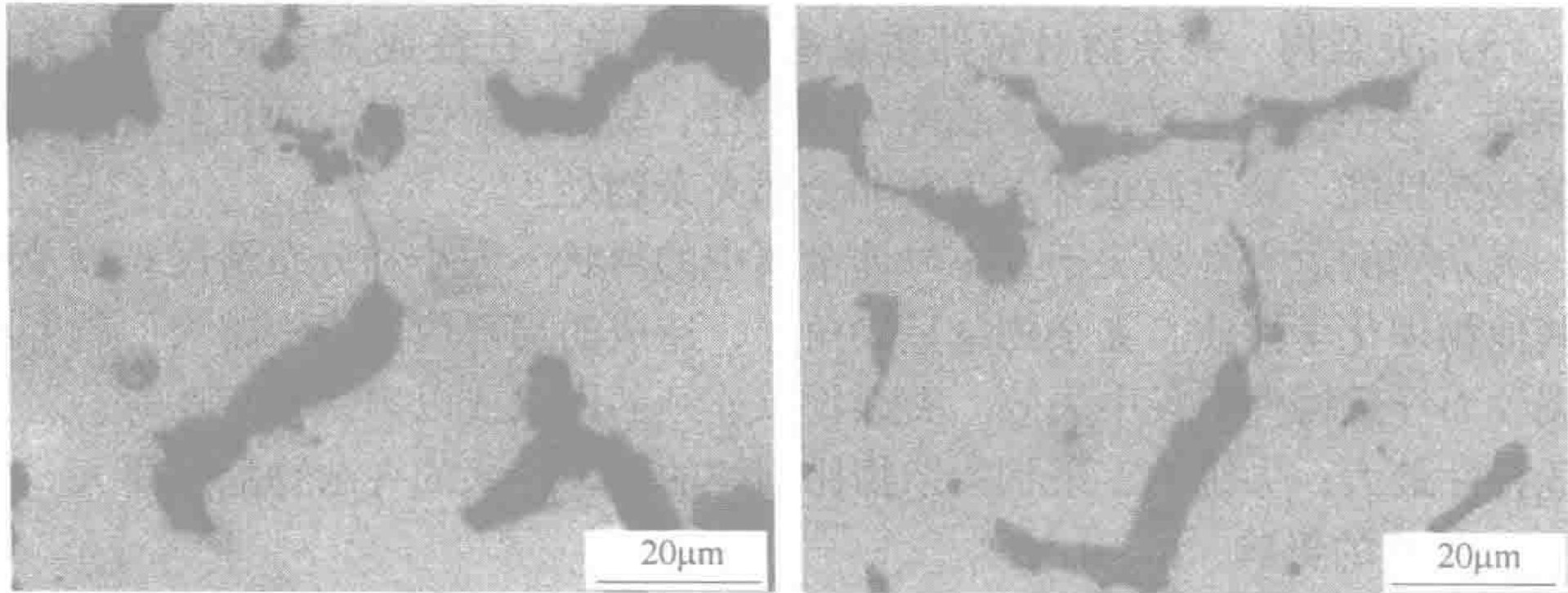

蠕墨铸铁和某些特殊工艺下的铸铁件,会形成蠕状或不规则的团絮状石墨。它们的形态虽然比片状石墨“温和”,但其凸角、凹坑以及曲率半径较小的端点,依然是应力集中的薄弱环节。

图2 蠕状石墨端部萌生的热疲劳裂纹

图2 蠕状石墨端部萌生的热疲劳裂纹

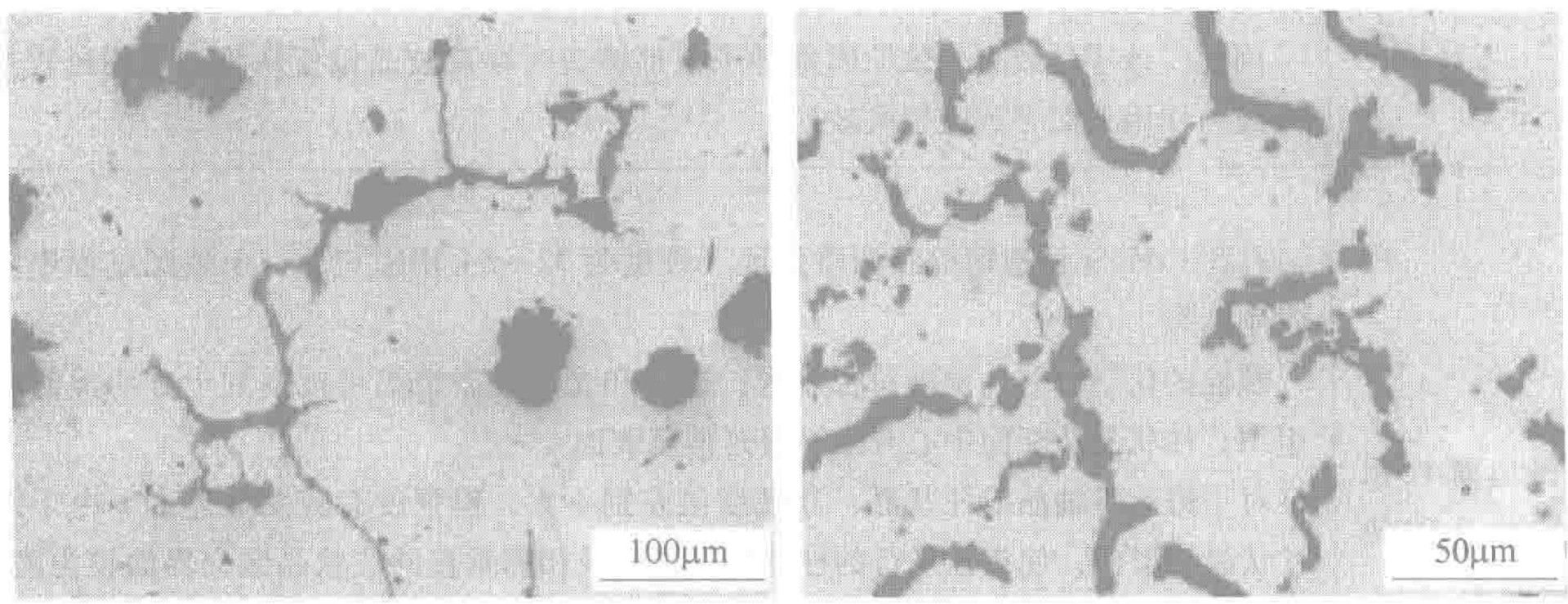

研究表明,不规则团絮状石墨引发裂纹所需的热循环次数,甚至比蠕状和球状石墨更少,且形成的裂纹长度也更长。裂纹的扩展路径也极具特点:它并非沿应力直线前进,而是像“跳房子”一样,沿着相邻石墨间的最短路径,穿过或绕过石墨进行连接,最终形成宏观裂纹。

图3 裂纹在团絮状石墨之间“跳跃式”扩展

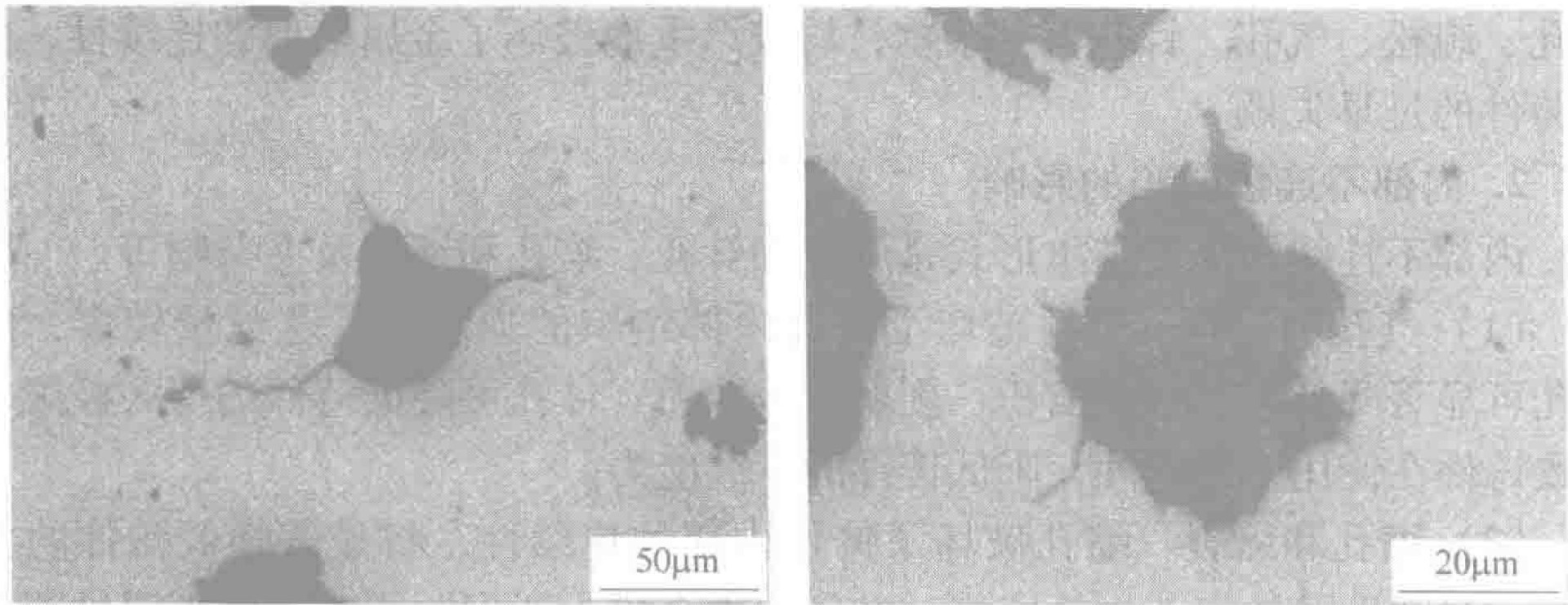

在球墨铸铁中,理想的球状石墨对应力集中的割裂效应最小,因此其抗热疲劳性能远优于其他形态的铸铁。然而,即便是球墨铸铁,工艺控制不当也会产生不规则的球状石墨。这些“畸变”的球墨,其凸角和凹坑处仍会成为微裂纹萌生的起点。

图4 不规则球状石墨与基体界面处萌生的微裂纹

如果说石墨形态是“设计之内”的风险,那么铸造缺陷就是“控制之外”的灾难。这些在熔炼、浇注、凝固过程中产生的瑕疵,是更直接、更危险的“隐形杀手”。

铸件在凝固过程中体积收缩不均,极易形成内部的疏松和缩孔。这些“虚空”区域大幅削弱了零件的有效承载面积。例如,某ZG35CrMnSi钢制的座舱盖传动拉杆,正是在铸造缩裂缺陷处萌生了裂纹,并在过载操作下瞬时断裂。同样,某ZM5镁合金轮毂的大批量疲劳破裂,通过断口分析发现,疲劳源区域普遍存在疏松、孔洞等多种铸造缺陷,它们成为了疲劳裂纹的策源地。

熔炼过程中的保护不当、原材料不纯、甚至使用了不合适的工具,都可能将非金属夹杂物或有害元素带入金属液中。这些“异物”的存在,对铸件性能是毁灭性的。

金属的凝固过程控制,决定了其最终的晶粒结构。不合理的冷却速度和浇注工艺,会带来灾难性的后果。

无论是石墨形态的先天差异,还是铸造缺陷的后天隐患,这些潜伏在微观结构中的“杀手”都遵循着同一个规律:在应力集中点萌生裂纹,并沿着材料的最薄弱路径扩展,最终导致宏观失效。仅仅依赖常规的尺寸和力学性能检测,已不足以保证产品的长期可靠性。

当我们跳出单一的材料或工艺视角,深入到零件的微观组织层面,从金相、断口、成分等多个维度进行系统性的诊断,失效的根本原因才能清晰地浮现。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导材料选择、工艺优化和产品迭代的根本性答案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式根本原因分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价