在众多复杂的工业设备失效案例中,应力腐蚀开裂(Stress Corrosion Cracking, SCC)无疑是最具隐蔽性和破坏性的元凶之一。它如同一位“无声杀手”,能在毫无征兆的情况下,导致看似坚固的金属部件突然脆性断裂,引发灾难性事故。对这种现象进行深入、精准的失效分析,是保障工程安全、优化材料设计的核心环节。本文将带您走进SCC的“犯罪现场”,学习如何像一位侦探一样,通过解读蛛丝马迹,揭示其背后的失效机理。

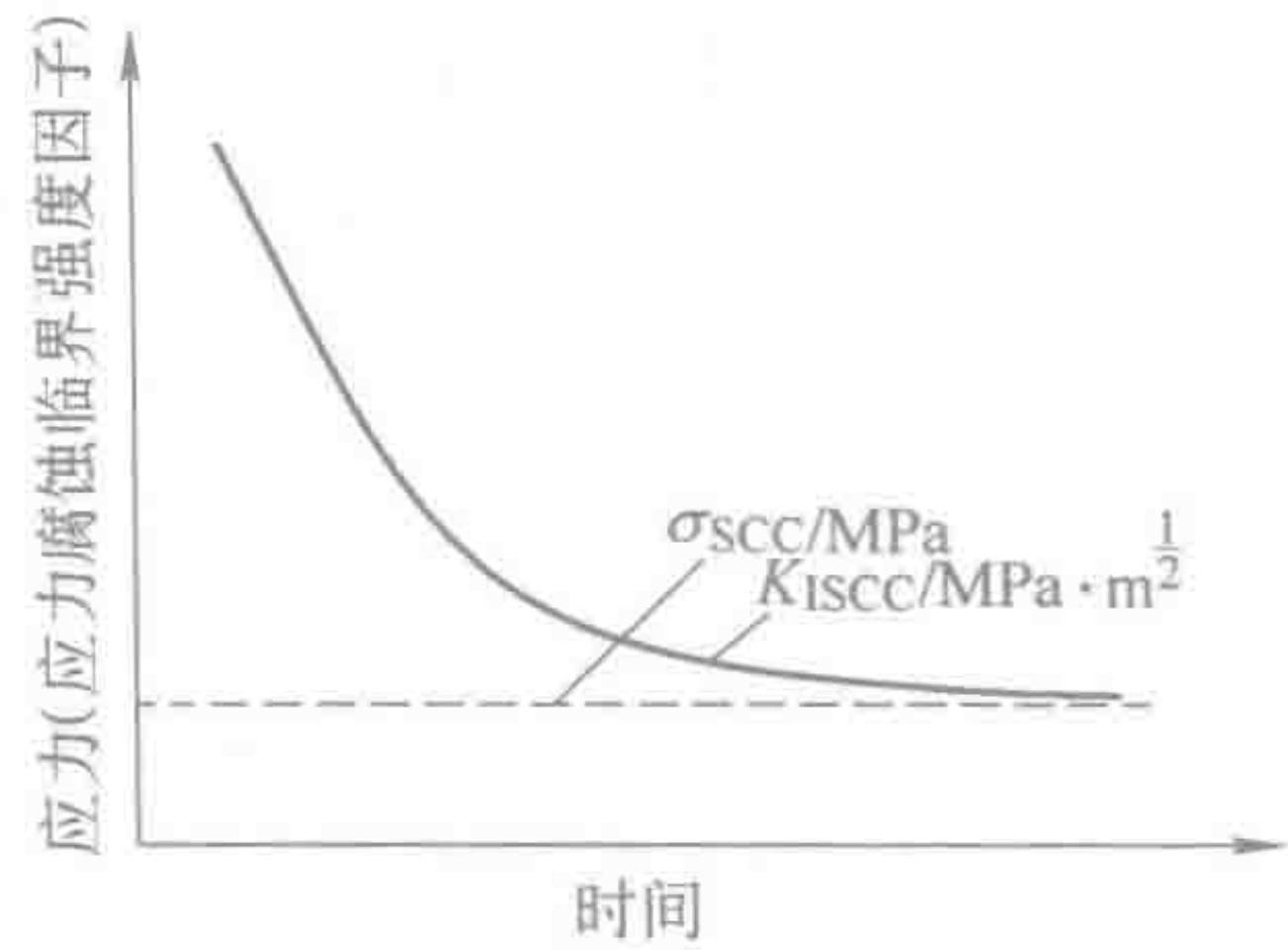

应力腐蚀开裂并非单一因素造成,而是三大元凶——拉应力、腐蚀环境、敏感材料——在特定条件下协同作用的结果。缺少其中任何一环,这场“完美犯罪”都无法得逞。这种破坏形式极其阴险,因为它通常发生在腐蚀性并不强的环境中,且裂纹扩展速度远超普通腐蚀,却又远低于纯粹的机械断裂,使其极难被提前发现。

SCC的启动必须有拉伸应力的存在,压应力通常不会引发此问题。这种应力来源广泛,可以是设备工作时承受的工作应力,可以是热处理或温度变化引起的热应力,也可以是焊接、冷加工等制造过程遗留下的残余应力。

图1 SCC临界应力和应力腐蚀临界强度因子示意图

SCC的发生具有高度的选择性,即特定的材料仅在特定的腐蚀介质中才表现出高敏感性。有趣的是,引发SCC的往往不是强腐蚀介质,因为强腐蚀会导致全面腐蚀,反而破坏了SCC发生的条件。

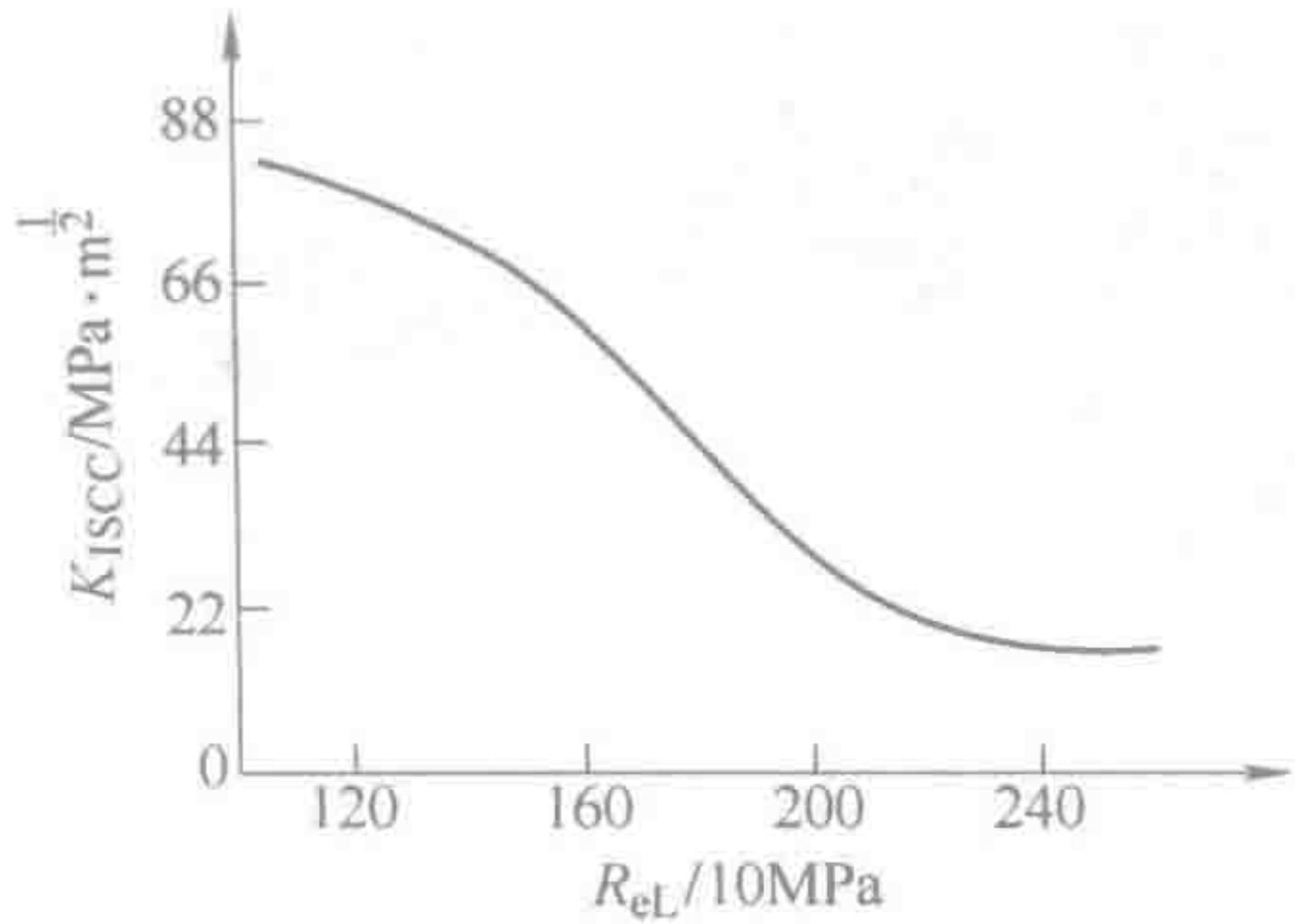

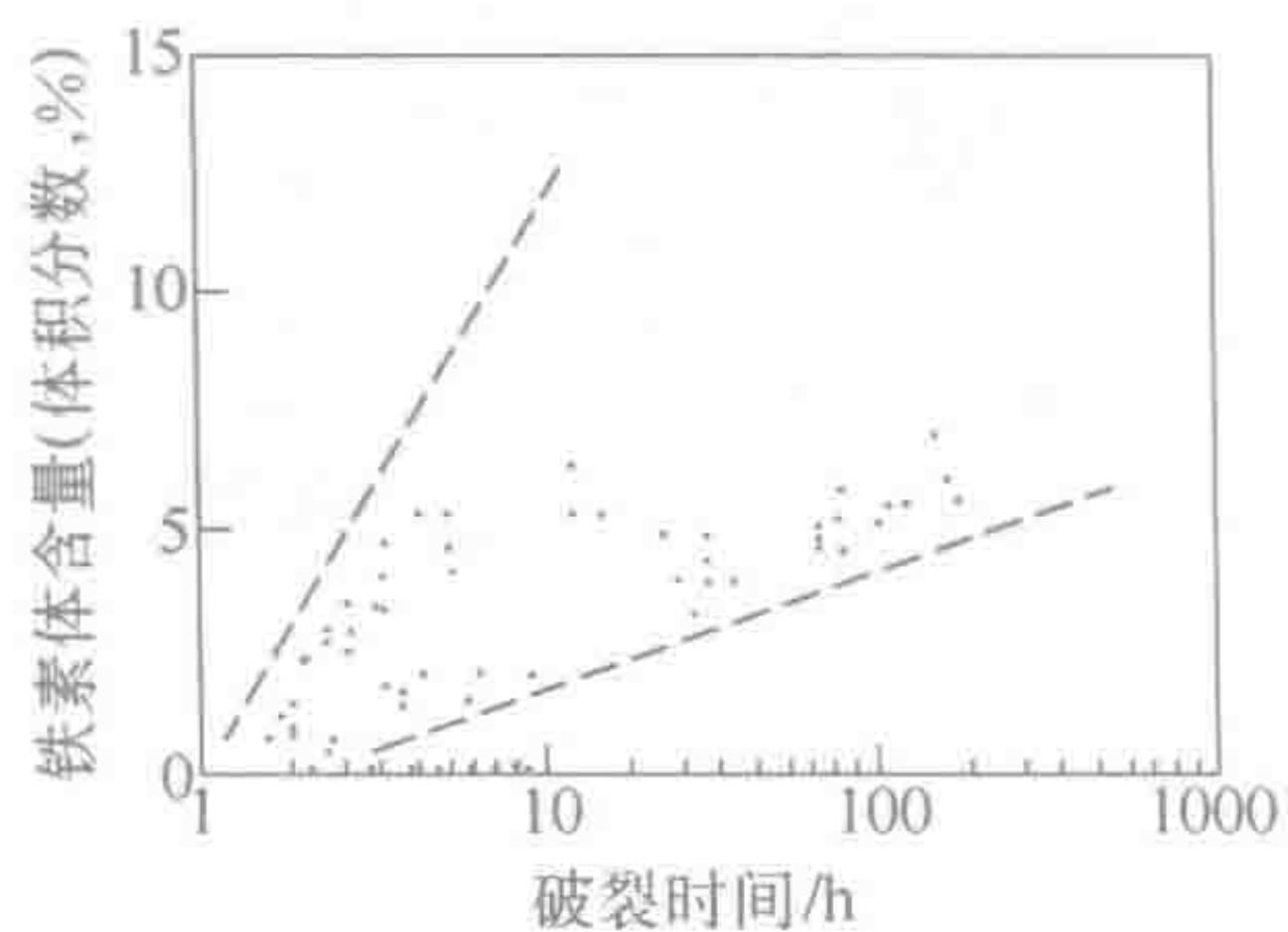

材料的内在属性,包括化学成分、金相组织和力学性能,决定了其对SCC的敏感程度。

图2 40CrNiMoA钢的强度对KISCC的影响

图3 18Cr-8Ni-0.6Ti钢应力腐蚀破裂时间与铁素体含量的关系

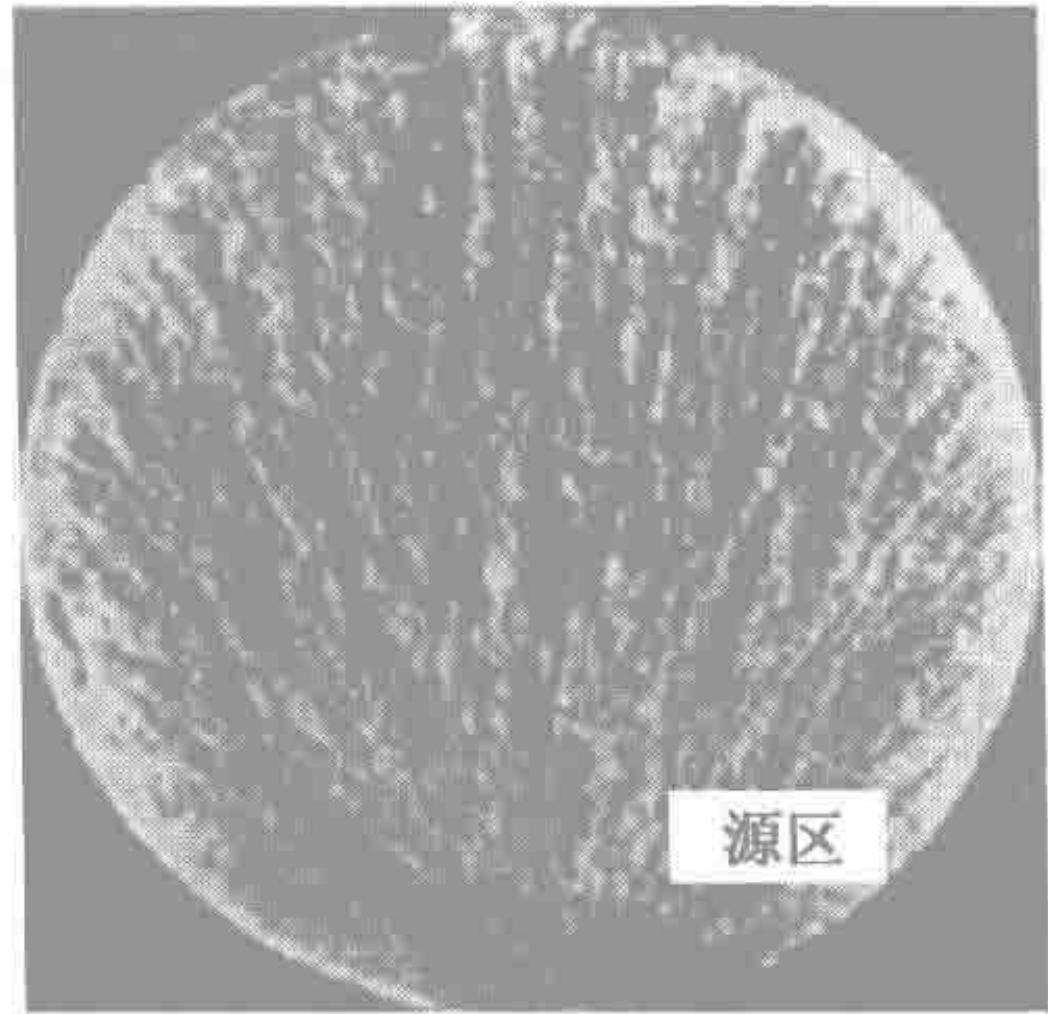

当SCC失效发生后,断口和裂纹形态就是“案发现场”留下的最直接证据。专业的失效分析人员能通过解读这些“指纹”,准确判断失效模式。

SCC断口宏观上通常呈现出典型的脆性特征,断裂面垂直于主拉应力方向。断口上可以清晰地分辨出裂纹的起源区、缓慢扩展区和最后的快速断裂区。

图4 应力腐蚀断口宏观形貌

在显微镜下,SCC的特征更为鲜明:

图5 应力腐蚀裂纹的分叉特征

图6 奥氏体不锈钢沿晶应力腐蚀断口(岩石状)

图7 覆盖腐蚀产物的应力腐蚀断口(泥纹状)

图8 奥氏体不锈钢穿晶应力腐蚀断口(扇形花样)

要彻底侦破一起SCC案件,必须遵循一套严谨的逻辑流程,将所有线索串联起来。

详细了解材料的“身世”,包括其牌号、化学成分、热处理历史、加工制造工艺。重点关注是否存在可能引入残余应力或导致组织劣化的环节。

对部件的服役工况进行详细的应力分析,确定其应力来源、类型和大小。对于残余应力,必要时需采用X射线衍射法等手段进行实测。

分析部件服役环境的化学成分、温度、pH值等。对断口及裂纹中的腐蚀产物进行微区成分分析(如能谱分析EDS、X射线衍射XRD),是锁定关键腐蚀介质的决定性步骤。

结合宏观和微观断口分析,最终确定断裂模式。如果条件允许,可在实验室模拟现场的应力、介质和温度条件,进行加速试验,复现失效过程,为最终结论提供强有力的支持。

应力腐蚀开裂(SCC)的复杂性在于它是力学、电化学和材料科学的交叉产物。任何单一维度的考量都可能导致误判。通过一套系统性的失效分析流程,我们能够像侦探一样,层层剥茧,最终锁定导致失效的根本原因。这种全局性的诊断思维,正是专业失效分析服务的核心价值所在——它提供的不是一份简单的测试数据,而是一个能够指导材料选型、工艺优化和结构设计的根本性答案,从而真正让“无声杀手”无处遁形。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专注提供一站式系统级失效分析。央企背景,专家团队,助您快速定位产品失效的根本原因。欢迎垂询,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价