在整个耐火材料的宏大世界中,铝硅(Al₂O₃-SiO₂)系材料无疑是基石。从普通的耐火砖到尖端的高温窑具,其身影无处不在。对于研发工程师和品控经理而言,真正理解并掌控这一体系,其核心在于洞悉氧化铝(Al₂O₃)与二氧化硅(SiO₂)这对关键搭档之间的比例关系。这个比例,几乎决定了材料的最终物相构成、热力学行为乃至服役寿命。

铝硅质耐火材料的分类,本质上就是一场围绕Al₂O₃含量的“阶梯式”划分。随着Al₂O₃含量的攀升,材料的名称、主体原料及最终在高温下形成的稳定物相都将发生根本性的改变。

表1 铝硅质耐火材料的化学与物相组成

| 化学组成/% | 耐火材料名称 | 主体原料 | 主要物相 |

|---|---|---|---|

| Al₂O₃ < 1.5, SiO₂ > 93 | 硅质 | 硅石 | 鳞石英、方石英、残留石英、玻璃相 |

| Al₂O₃ 15~30 | 半硅质 | 半硅黏土、叶蜡石、黏土加石英 | 莫来石、石英变体、玻璃相 |

| Al₂O₃ 30~48 | 黏土质 | 耐火黏土 | 莫来石(约50%)和玻璃相 |

| Al₂O₃ 48~65 | 高铝质Ⅲ等 | 高铝矾土加黏土 | 莫来石(约70%)和玻璃相(15%~25%) |

| Al₂O₃ 65~75 | 高铝质Ⅱ等 | 高铝矾土加黏土 | 莫来石(65%~85%)和玻璃相(4%~6%) |

| Al₂O₃ > 75 | 高铝质I等 | 高铝矾土加黏土 | 刚玉(>50%)、莫来石、玻璃相 |

| Al₂O₃ 68~77 | 莫来石质 | 莫来石、玻璃相、刚玉 | |

| Al₂O₃ > 90 | 刚玉质 | 高铝矾土加工业氧化铝、电熔刚玉加工业氧化铝 | 刚玉及极少量玻璃相 |

这张表格远非一份简单的清单。它揭示了一条清晰的性能演进路径:随着Al₂O₃含量增加,材料的主晶相从石英变体(低温相)逐步过渡到莫来石,最终演变为刚玉(高温性能的王者)。同时,玻璃相的含量也呈现出先增后减的趋势。玻璃相作为晶粒间的黏结剂,在低温下有益,但在高温下却是材料耐火度和蠕变性能的致命短板。因此,如何精确控制原料配比以获得理想的主晶相、同时将有害的低熔点玻璃相降至最低,是生产高质量耐火材料的关键工艺难题。

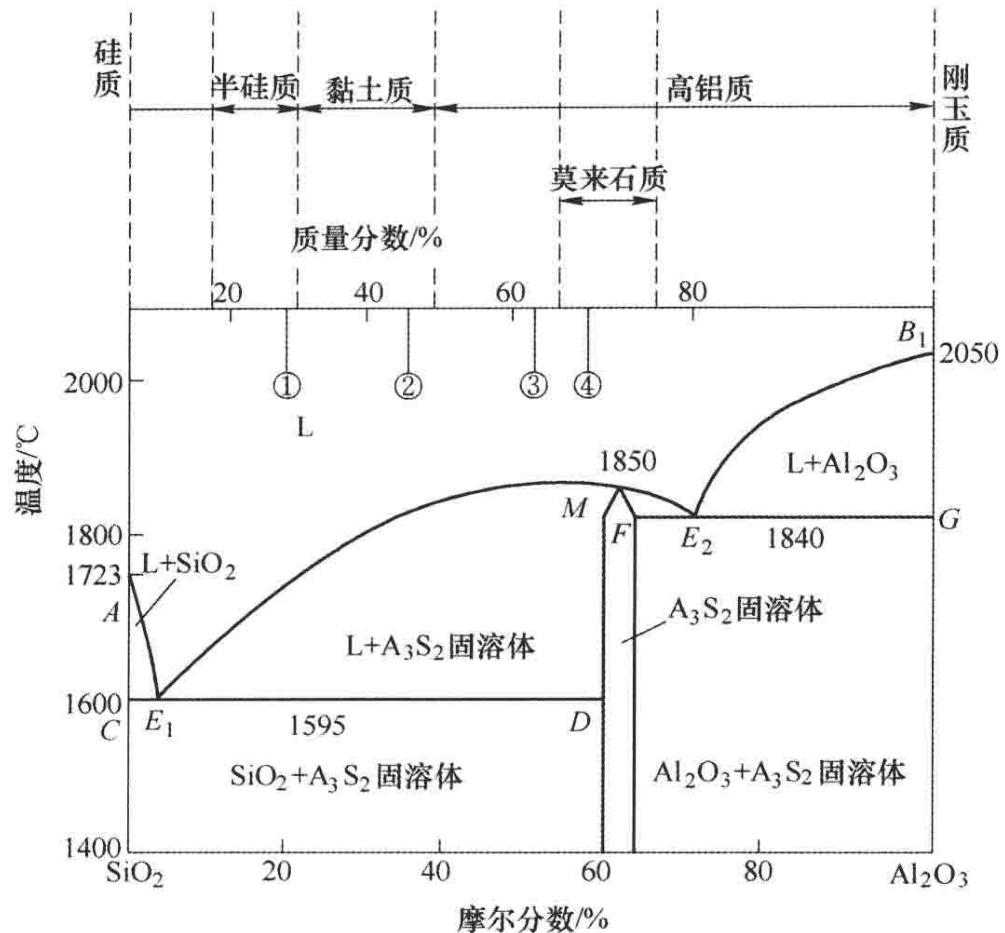

要直观理解这种复杂的相变关系,Al₂O₃-SiO₂二元系相图是不可或缺的工具。

图1 Al₂O₃-SiO₂系相图

这张图对材料工程师来说,就是一张高温世界的“导航图”。它精确预言了任何给定Al₂O₃-SiO₂配比的材料在加热过程中会发生什么、在哪个温度点发生以及最终会生成什么。例如,图中的最低共熔点(约1595°C)直接决定了黏土质和半硅质材料的最高使用温度。而莫来石(3Al₂O₃·2SiO₂)的出现,则标志着材料高温性能的一次飞跃。

然而,在Al₂O₃-SiO₂这个体系中,还存在着一类特殊的天然矿物原料,它们在相图上没有直接的位置,却扮演着至关重要的角色。这就是俗称的“三石”——蓝晶石、红柱石和硅线石。

这三种矿物拥有几乎完全相同的化学式(Al₂O₃·SiO₂,理论Al₂O₃含量约62.9%),但晶体结构各异。它们在常温下是稳定或亚稳态的,可一旦加热到足够高的温度,便会发生不可逆的分解,统一转化为性能优异的莫来石和少量SiO₂。这个“莫来石化”过程是制备高性能莫来石质材料的核心,也是“三石”矿物成为高端耐火原料的价值所在。

从硅石到高铝矾土,再到珍贵的“三石”,每一种原料的选择都直接导向最终产品的性能边界。要确保产品质量的稳定可靠,对原料化学成分的精确把控和对烧成后物相组成的准确分析,就成了品控环节的重中之重。一个百分点的Al₂O₃含量波动,或非预期相的出现,都可能导致整批产品的失效。因此,要获得一张成分精确、物相清晰的分析图谱,对样品制备、检测方法和数据解读都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料化学成分与物相分析,央企背景,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价