在不定形耐火材料领域,结合剂的选择与性能直接决定了材料最终的使役表现。磷酸盐结合剂,特别是磷酸铝体系,因其优异的中温强度和良好的热震稳定性而备受关注。其制备源于一个基础的化学反应:磷酸(H3PO4)与氢氧化铝(Al(OH)3)的中和。然而,反应的深度,即磷酸分子中的氢离子被取代的程度,直接催生了三种性质迥异的产物。

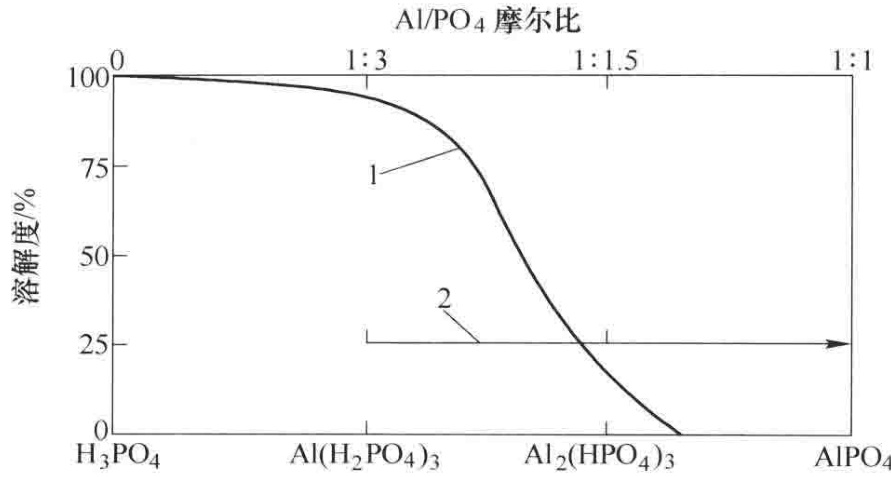

那么,在众多磷酸盐中,为何磷酸二氢铝能脱颖而出,成为不定形耐火材料的关键结合剂?答案藏在其化学组成与物理性质的关联之中。对比上述三种产物,磷酸二氢铝的 Al2O3 含量最低。这并非缺陷,反而造就了其关键优势——较高的水溶性。如图1所示,磷酸铝在水中的溶解度与其氧化铝含量呈现出明显的负相关。高溶解度意味着它能更均匀地分散在耐火骨料和粉料之间,形成有效的结合网络,这是作为结合剂发挥作用的前提。

图1 磷酸铝在水中的溶解度随其铝含量的变化(1—溶解度;2—铝含量,向箭头方向递增)

市售的磷酸二氢铝结合剂通常以固体和液体两种形态存在。其中,液体产品更为常见,一般是无色透明的粘稠水溶液。其典型技术参数为:Al2O3与P2O5的摩尔比(常被简称为摩尔比)约为3,密度范围在 1.47-1.48 g/cm3,pH值在1到2之间,呈强酸性。在行业中广为人知的PA-80胶,其核心成分便是磷酸二氢铝。

对于有条件的企业,自行配制磷酸二氢铝不仅能控制成本,更能根据具体需求灵活调整产品性能,其核心就在于精确控制反应物的摩尔比。表1为不同摩尔比下,氢氧化铝与100%纯磷酸的理论反应需要量。

表1 浓磷酸与氢氧化铝反应需用量参考

| Al2O3:P2O5 | Al(OH)3:H3PO4 | 反应需要量/g | 理论含水量/g | ||

| 摩尔比 | 质量比 | 质量比 | Al(OH)3 | H3PO4 | |

| 1:1 | 1:1.392 | 1:1.256 | 156 | 196 | 108 |

| 1:2 | 1:2.784 | 1:2.512 | 156 | 392 | 216 |

| 1:3 | 1:4.176 | 1:3.768 | 156 | 588 | 324 |

| 1:3.2 | 1:4.454 | 1:4.019 | 156 | 627 | 346 |

| 1:4 | 1:5.568 | 1:5.024 | 156 | 784 | 432 |

| 1:5 | 1:6.960 | 1:6.280 | 156 | 980 | 540 |

| 1:6 | 1:8.352 | 1:7.536 | 156 | 1176 | 648 |

让我们通过一个实际案例来理解这个表格的应用。

案例: 假设需要使用浓度为60%的工业磷酸来配制摩尔比为3.2的磷酸二氢铝结合剂,应如何计算原料配比?

查阅基准用量:从表1中找到 Al2O3:P2O5 摩尔比为1:3.2的行。数据显示,配制该摩尔比的结合剂,每156g的氢氧化铝(Al(OH)3),需要627g的100%纯磷酸(H3PO4)。

换算实际磷酸用量:由于我们使用的是60%浓度的磷酸,需要进行折算。

实际磷酸用量 = 纯磷酸用量 / 磷酸浓度

627g / 60% = 1045g

这意味着,需要1045g浓度为60%的磷酸。

确定最终投料比:计算实际使用的磷酸与氢氧化铝的质量比。

60%磷酸与Al(OH)<sub>3</sub>的质量比 = 1045g / 156g ≈ 6.7

由此得出结论:要制备摩尔比为3.2的磷酸二氢铝结合剂,每投入1kg的氢氧化铝,大约需要配上6.7kg浓度为60%的磷酸。

精确控制摩尔比是确保结合剂性能稳定性的基石,任何原料纯度或浓度的波动都可能导致最终产品性能的偏离。因此,对原料进行精确的化学成分分析,并对成品进行严格的质量控制,就显得至关重要。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测磷酸盐结合剂成分分析央企背景,可靠准确。欢迎沟通交流,电话19939716636

在实际生产中,为了防止自配的磷酸铝结合剂与耐火材料混合后反应过快,导致可施工时间缩短,通常会预先掺加草酸等缓凝剂或抑制剂。经过这样处理后,使用时便无需再进行“困料”(即混合后静置一段时间)操作,提升了施工效率。

此外,磷酸盐结合剂的原理具有普适性。例如,在镁质耐火材料中,常用的磷酸二氢镁结合剂,其配制思路与磷酸二氢铝基本一致,只是反应物从氢氧化铝换成了氢氧化镁(Mg(OH)2)。理解了磷酸铝体系,也就为掌握其他磷酸盐结合剂系统打下了坚实的基础。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价