在耐火材料的工程世界里,一切性能的讨论都始于其最核心的构成——主成分。这并非简单的化学配方,而是决定材料“血统”与性能天花板的根本。可以说,主成分的性质与含量,直接定义了一款耐火材料在严苛高温环境下的最终表现。

所有耐火材料的立身之本是其耐高温特性。为此,行业内有一个硬性指标作为筛选原料的准入门槛:耐火度(Refractoriness)。任何被考虑用作主成分的原料,其耐火度必须不低于1580°C。这个数值是区分普通材料与耐火材料的第一道分水岭。

那么,哪些物质能够承受如此高温的考验?答案主要集中在元素周期表中第二周期的IA至IVA族元素——特别是硼(B)、碳(C)、氮(N)、氧(O)所形成的化合物。在这些化合物中,氧化物因其稳定性和广泛存在而占据主导地位,由此形成了耐火材料的两大基本阵营:氧化物体系与非氧化物体系。当然,工程应用中更常见的是由多种氧化物形成的复合相(如莫来石 3Al₂O₃·2SiO₂),甚至是性能独特的单质(如石墨 C)。

氧化物耐火材料是应用最广泛、技术最成熟的一类。它们构成了从钢铁到玻璃、水泥等几乎所有高温工业的“防火墙”。下表列出了一些在工业中举足轻重的耐火氧化物及其熔点。

表1:常用耐火氧化物的熔点

| 氧化物 | 熔点/°C | 氧化物 | 熔点/°C |

|---|---|---|---|

| SiO₂ | 1725 | CaO | 2572 |

| Al₂O₃ | 2050 | ZrO₂ | 2710 |

| MgO | 2800 | Cr₂O₃ | 2275 |

从表中不难看出,氧化镁(MgO)和氧化锆(ZrO₂)等拥有极高的熔点,使其成为超高温应用的理想选择。而氧化铝(Al₂O₃)和氧化硅(SiO₂)则是构成众多铝硅系耐火材料的基础。精确控制这些氧化物的纯度和配比,是材料工程师的核心工作之一。

当应用环境超出传统氧化物的能力范围,或对材料的抗化学侵蚀、导热性有特殊要求时,非氧化物耐火材料便登上了舞台。它们通常拥有更高的熔点和硬度,但在高温下可能面临氧化或分解的挑战。

表2:常用非氧化物的熔点

| 名称 | 化学组成 | 熔点/°C |

|---|---|---|

| 氮化硼 | BN | 3000 |

| 碳化硼 | B₄C | 2350(分解) |

| 碳化硅 | SiC | 2700(分解) |

| 氮化硅 | Si₃N₄ | 2170(分解) |

| 氮化钛 | TiN | 3205 |

| 碳化锆 | ZrC | 3530 |

| 石墨 | C | 3700 |

石墨(C)和碳化锆(ZrC)的熔点甚至超过了3500°C,展现了非氧化物在耐热性上的巨大潜力。但表格中“分解”二字揭示了其应用的复杂性——材料的失效模式不再是简单的熔化,而是化学键的断裂,这对气氛控制和工况评估提出了更高的要求。

在实际应用中,纯净的单质或化合物往往难以兼顾所有性能指标。因此,通过不同氧化物的复合,形成具有特定晶体结构和优异性能的矿物相,是更为主流的技术路径。例如,莫来石和尖晶石就是其中的杰出代表。

表3:主要耐火复合物的熔点

| 矿物名称 | 化学组成 | 熔点/°C |

|---|---|---|

| 莫来石 | 3Al₂O₃·2SiO₂ | 1810 |

| 镁铝尖晶石 | MgO·Al₂O₃ | 2135(分解) |

| 镁铬尖晶石 | MgO·Cr₂O₃ | 2180 |

| 锆英石 | ZrO₂·SiO₂ | 2500 |

| 硅酸二钙 | 2CaO·SiO₂ | 2130 |

| 镁橄榄石 | 2MgO·SiO₂ | 1890 |

| 白云石 | MgO·CaO·2CO₂ | 2300(MgO与CaO低共熔点) |

| 钛酸铝 | Al₂O₃·TiO₂ | 1860 |

这些复合矿物相的性能并非其组分的简单叠加。以白云石为例,尽管其分解后的MgO和CaO熔点很高,但它们形成的低共熔点却是实际使用中必须考虑的关键因素。因此,对原料进行精确的物相分析和热行为评估,是确保最终产品质量与稳定性的前提。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料成分分析央企背景,可靠准确。欢迎沟通交流,电话19939716636

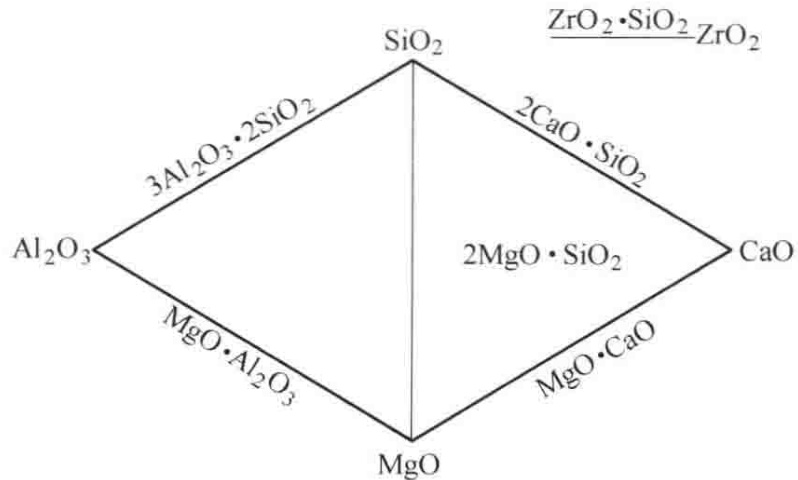

下图直观地展示了常见氧化物及其复合矿物相的分类。

图1:常见耐火氧化物及其复合成的主要耐火矿物示意图

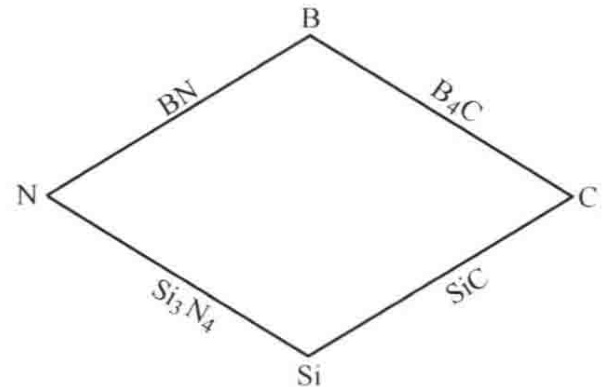

而非氧化物耐火材料的组成则呈现出另一番景象。

图2:常见非氧化物耐火材料组成示意图

归根结底,对主成分的选择和控制,是一门平衡性能、成本与工艺可行性的艺术。无论是选择经典的氧化物体系,还是挑战前沿的非氧化物材料,或是精巧设计复合矿物相,其背后都离不开对材料化学本质和物理性能的深刻理解。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价