在严苛的高温工业环境中,耐火材料的性能极限,往往不取决于最耐温的骨料,而是取决于将这些骨料“粘合”在一起的结合相。当传统结合相在高温、化学侵蚀和机械应力下率先失效时,整个材料的防线便随之崩溃。因此,寻找一种能够与高性能骨料(如碳化硅、刚玉)强强联合的结合相,成为材料工程师持续探索的核心课题。Sialon(赛隆),正是这个问题的卓越答案。

它并非简单的物理粘结剂,而是一种通过原位反应生成的技术结晶。根据行业标准YB/T 4127—2005的定义,赛隆结合耐火制品是在耐火骨料中,通过引入工业硅粉和氧化铝粉等原料,在特定气氛下烧结,经由氮化固溶反应,最终形成以β-Sialon为结合相的定形耐火制品。这个过程本身就赋予了材料独特的微观结构和优异性能。

赛隆结合耐火材料的性能表现,可以通过一系列关键理化指标来量化。这些指标不仅是产品质量的标尺,更是其在特定工况下能否胜任的直接依据。下表依据YB/T 4127—2005标准,列出了两类主流赛隆结合制品的性能要求。

表1 赛隆结合耐火制品理化指标 (YB/T 4127—2005)

| 项目 | SL-T (赛隆结合碳化硅制品) | SL-G (赛隆结合刚玉制品) |

|---|---|---|

| 指标 | 复检允许偏差 | |

| 显气孔率 / %,≤ | 16 | +1 |

| 体积密度 / g/cm³,≥ | 2.65 | -0.03 |

| 常温耐压强度 / MPa,≥ | 150 | -15 |

| 高温抗折强度 (1400℃) / MPa,≥ | 45 | -5 |

| 抗熔碱性 (纯K₂CO₃, 930℃×3h×2次) | ±5.0 | |

| SiC / %,≥ | 71.0 | |

| Al₂O₃ / %,≥ | 5.0 | |

| N / %,≥ | 5.5 | |

| Fe₂O₃ / %,≤ | 0.7 |

从数据中不难看出,无论是结合碳化硅还是刚玉,赛隆结合制品都展现出极低的显气孔率和高体积密度,这是其高强度和抗侵蚀性能的基础。尤其值得关注的是高达150MPa的常温耐压强度和在1400℃下的高温抗折强度,这直接证明了Sialon结合相在极端温度下依然能维持强大的结构支撑能力。

要精确验证产品是否达到上述标准,需要依赖严谨的测试流程和专业的分析设备。从显气孔率的测定到复杂的高温强度测试,每一个数据点的准确性都至关重要。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料理化性能央企背景,可靠准确。欢迎沟通交流,电话19939716636

Sialon作为结合相的价值,体现在它能与骨料协同作用,弥补后者的短板,实现整体性能的非线性提升。

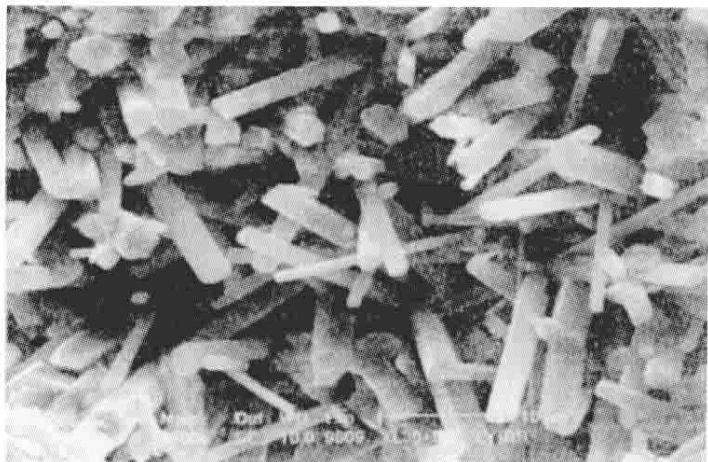

碳化硅(SiC)以其高硬度、高导热性和优良的耐磨性著称,但其在氧化气氛中的稳定性仍有提升空间。Sialon结合相的引入,恰好解决了这个问题。Sialon-SiC制品综合了二者的优点:Sialon网络提供了卓越的高温强度和抗氧化性,而SiC骨料则保证了材料的硬度和耐磨损框架。这种强强联合的材料,在环境恶劣的高炉炉腹、炉身下部内衬以及对洁净度要求极高的陶瓷工业窑具中,找到了不可替代的应用场景。其微观结构中,自形发育的六方柱状Sialon晶体穿插于SiC颗粒之间,形成坚固的锁合网络,是其优异性能的根本来源。

图1 Sialon结合SiC材料的显微结构,可见自形发育的六方柱状β-Sialon晶体网络

图1 Sialon结合SiC材料的显微结构,可见自形发育的六方柱状β-Sialon晶体网络

刚玉(Al₂O₃)材料拥有极高的熔点和优异的化学惰性,是经典的高温耐火材料。然而,其最大的软肋在于较差的热震稳定性,即在剧烈温度变化下容易开裂失效,同时其抗金属熔渣侵蚀的能力也有待提高。

那么,Sialon结合相是如何“对症下药”的?Sialon自身的晶体结构和较低的热膨胀系数,使其在刚玉颗粒间形成的结合网络能够有效吸收和耗散热应力,从而大幅提升材料的抗热震性。这相当于为刚硬的刚玉骨架,引入了一套柔韧的“减震系统”。这种性能上的互补,使得Sialon-刚玉制品能够在承受高温的同时,从容应对温度的剧烈波动,显著延长了在冶金、化工等领域关键设备中的使用寿命。这本质上是用一种先进陶瓷的“韧性”,去补强另一种传统陶瓷的“刚性”,实现了远超单一材料的综合效能。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价