在高温冶炼环境中,镁碳(MgO-C)耐火材料的服役寿命,很大程度上取决于其抵抗氧化和炉渣侵蚀的能力。一个核心的损耗机制,源于材料内部碳(C)与氧化镁(MgO)在高温下的直接反应。这种看似基础的化学反应,却隐藏着决定材料成败的关键细节。

在炼钢等超过1600°C的极端工况下,MgO-C砖内部的碳热还原反应 MgO(s) + C(s) = Mg(g) + CO(g) 变得不可避免。这个反应的发生与否,与温度及反应生成的气相分压(镁蒸气Mg(g)和一氧化碳CO)紧密相关。

表1:MgO(s) + C(s) = Mg(g) + CO(g) 反应的最低起始温度

| PMg(g) | 1 atm | 10-1 atm | 10-2 atm | 10-3 atm |

|---|---|---|---|---|

| PCO = 1 atm | 1860°C | 1720°C | 1610°C | 1510°C |

| PCO = PMg(g) | 1860°C | 1610°C | 1420°C | 1270°C |

注:在此温度之上,反应的吉布斯自由能 ΔG < 0,反应将自发向右进行。

从表1数据可以看出,在典型的炼钢环境(CO压力约1 atm,炉内镁蒸气压可达10-2 atm)中,当温度达到1610°C时,碳热还原反应的条件便已成熟。这意味着,材料自身的损耗机制在工作温度下被激活了。

实验数据也印证了这一点。将经过1000°C热处理的镁碳砖试样置于碳粉中,在不同温度下保温2小时后,其重量损失变化显著:

这种重量损失和结构劣化,正是 Mg(g) 和 CO(g) 气体不断生成并逸出的直接后果。那么,是否意味着这一反应对镁碳砖而言百害而无一利?

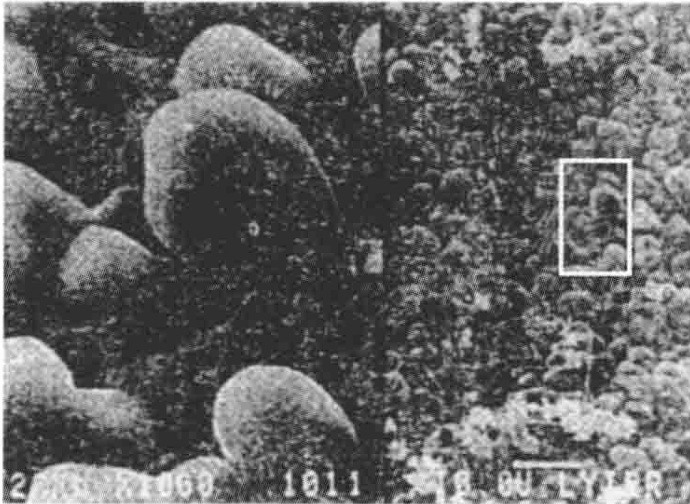

深入研究服役后或经过炉渣侵蚀试验的MgO-C砖,工程技术人员在显微结构中观察到了一个有趣的现象。在炉渣侵蚀层与砖体原始基质的界面处,往往会形成一层致密、连续的方镁石层,如图1所示。

图1:MgO-C砖界面处形成的致密次生方镁石层 (6000x)

图1:MgO-C砖界面处形成的致密次生方镁石层 (6000x)

这一层并非材料原始结构的一部分,而是由碳热还原反应产生的镁蒸气 Mg(g),在合适的氧势梯度下被重新氧化,并沉积回基体上形成的。它被称为“次生(或二次)方镁石层”。

这个发现彻底改变了我们对碳热还原反应的看法。原本作为损耗机制产物的镁蒸气,竟能“变废为宝”,在材料内部构筑起一道新的防线。这层致密的次生方镁石层,物理上隔绝了炉渣的进一步渗透,化学上抑制了内部MgO的持续还原和碳的氧化。它就像一道原位形成的“自愈合”涂层,显著增强了材料的抗渣侵蚀能力。

要精准评估这种次生方镁石层的致密性、厚度及其对材料整体性能的提升效果,离不开精细的显微结构分析与物相表征。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料显微结构分析央企背景,可靠准确。欢迎沟通交流,电话19939716636

既然次生方镁石层的形成源于镁蒸气,一个自然而然的思路便是:我们能否通过主动增加体系内的镁蒸气浓度,来促进和强化这一保护层的生成?

答案是肯定的。通过在配方中有策略地添加少量金属镁粉,我们可以在材料受热初期,就人为地创造一个富镁蒸气的微环境。这使得次生方镁石层能够更早、更致密、更均匀地形成,从而在炉渣开始大规模侵蚀之前,就预先构筑起坚固的防御工事。

通过主动引入金属镁,我们实际上是把一个潜在的破坏反应,巧妙地转化成了一个原位自修复的保护机制。这不仅是对材料损耗机理的深刻理解,更是将其转化为提升材料性能的精妙工程手段,体现了现代耐火材料设计的核心智慧。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价