在高温工业领域,尤其是耐火材料和特种陶瓷的生产中,石墨的抗氧化性是决定其应用成败的关键性能指标。我们通常认为石墨是一种耐高温的材料,但其在氧化气氛下的稳定性并非一成不变。实际上,石墨的矿石类型、纯度乃至粒度分布,都深刻地影响着其氧化行为。理解这些因素,对于原料筛选、工艺优化和最终产品质量控制至关重要。

石墨的“出身”——即其矿物结晶形态,是决定其抗氧化性的首要因素。不同类型的石墨,其开始发生氧化反应的温度差异显著。

通过差热-热重分析(DTA-TG)可以清晰地看到这一点。对于结晶完美的天然鳞片状石墨(以20-40目为例),其氧化反应的峰值温度可以达到850°C。相比之下,结晶度较低的隐晶质(或称土状)石墨,在650°C时便已出现明显的氧化峰。这200°C的温差,直接表明了鳞片石墨凭借其规整的晶体结构,具备了远超隐晶石墨的先天抗氧化优势。

谈到材料性能,我们往往会陷入“纯度越高越好”的思维定式。但在石墨的抗氧化性问题上,情况却更为复杂。对于同一种鳞片石墨,其灰分含量与抗氧化能力之间存在着一种反直觉的关联:灰分含量更低的(即纯度更高)的石墨,反而更容易被氧化。

背后的机理在于,石墨在高温氧化过程中,其伴生的灰分(通常是硅酸盐等矿物质)会熔融或烧结,在石墨颗粒表面形成一层致密的保护性薄膜。这层薄膜有效阻隔了氧化性气体与石墨基体的直接接触,从而延缓了氧化进程。这揭示了一个有趣的现象:在石墨的世界里,适量的灰分有时扮演着天然“抗氧化涂层”的角色。

在所有影响因素中,石墨的粒度与其氧化行为的关联最为直接和显著。一个基本规律是:石墨的粒度越细,其比表面积越大,与氧气的接触界面也越广,因此越容易被氧化。这表现为,细颗粒石墨的显著氧化起始温度和氧化峰值温度均系统性地低于粗颗粒石墨。

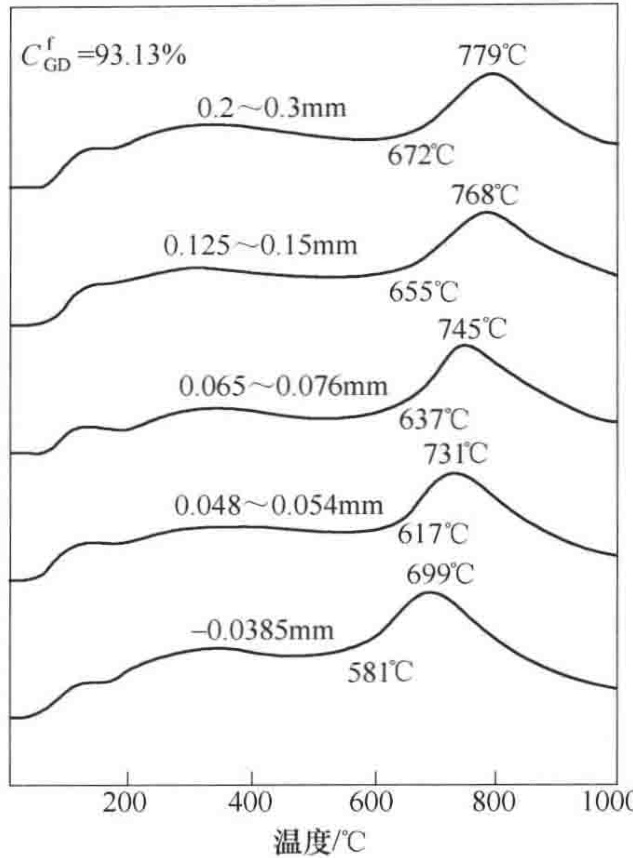

为了深入探究这一关系,我们以某矿区(代号3号)的鳞片石墨为研究对象进行了差热分析(DTA)。该样品的工业分析数据显示其固定碳(CGDi)为93.19%,灰分(Af)为4.71%,挥发分(Vf)为1.90%,水分(Wf)为0.26%。我们选取了五种不同粒度级别的样品,其DTA曲线如下图所示。

图1 不同粒度鳞片石墨的DTA曲线(中国3号样)

图1 不同粒度鳞片石墨的DTA曲线(中国3号样)

从图1的DTA曲线中可以清晰地观察到,随着石墨粒度从最细的-400目(<0.038 mm)逐步增大到50~75目(0.2~0.3 mm),其氧化起始温度和峰值温度均呈现出明显的上升趋势。

为了验证这一规律的普适性,研究人员对我国多个主要产地的鳞片石墨进行了系统性测试,数据汇总于下表。

表1 我国主要产地鳞片石墨粒度与氧化温度的关系

| 产地 | 固定碳含量/% | 粒度 | 氧化温度/℃ | 分析仪器型号 |

|---|---|---|---|---|

| 矿区牌号 | 工业分析 | 筛分/mm | 显著氧化开始温度 | |

| 1号 | 90 | 89.0 | -100目 | 590 |

| 94 | 93.10 | -100目 | 580 | |

| 94 | 93.10 | 0.097~0.105 | 600 | |

| 94 | 93.10 | 0.28~0.2 | 604 | |

| 0.125~0.154 | 578 | |||

| 0.065~0.076 | 592 | |||

| 0.048~0.054 | 588 | |||

| <0.054 | 580 | |||

| 2号 | 88 | 90.21 | -100目 | 640 |

| 92 | 92.66 | -100目 | 630 | |

| 92 | 92.66 | 0.097~0.105 | 635 | |

| 94 | 92.77 | 0.28~0.2 | 665 | |

| 0.125~0.154 | 677 | |||

| 0.065~0.076 | 608 | |||

| 0.048~0.054 | 622 | |||

| <0.054 | 566 | |||

| 3号 | 90 | 89.68 | -100目 | 620 |

| 94 | 93.13 | -100目 | 640 | |

| 94 | 93.13 | 0.097~0.105 | 658 | |

| 90 | 89.68 | 0.28~0.2 | 603 | |

| 0.125~0.154 | 581 | |||

| 0.065~0.076 | 569 | |||

| 0.048~0.054 | 578 | |||

| <0.054 | 578 | |||

| 92 | 91.54 | 0.28~0.2 | 627 | |

| 0.125~0.154 | 646 | |||

| 0.065~0.076 | 622 | |||

| 0.048~0.054 | 590 | |||

| <0.054 | 588 | |||

| 94 | 93.13 | 0.2~0.3 | 672 | |

| 0.125~0.154 | 658 | |||

| 0.065~0.076 | 637 | |||

| 0.048~0.054 | 617 | |||

| <0.0385 | 581 | |||

| 其他 | 89 | 88.05 | 0.097~0.105 | 633 |

| 93 | 92.37 | 0.097~0.105 | 617 | |

| 96 | 95.67 | 0.097~0.105 | 632 |

这些庞杂的数据揭示了一个高度一致的趋势:无论产地和固定碳含量如何变化(在88.05% ~ 95.67%范围内),石墨的氧化温度都随着粒度的增加而提高。这与前面针对单一矿源的DTA分析结果完全吻合。要精确表征不同批次、不同来源石墨的氧化行为差异,一套严谨的测试流程和可靠的热分析数据至关重要。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测石墨热分析与性能检测央企背景,可靠准确。欢迎沟通交流,电话19939716636

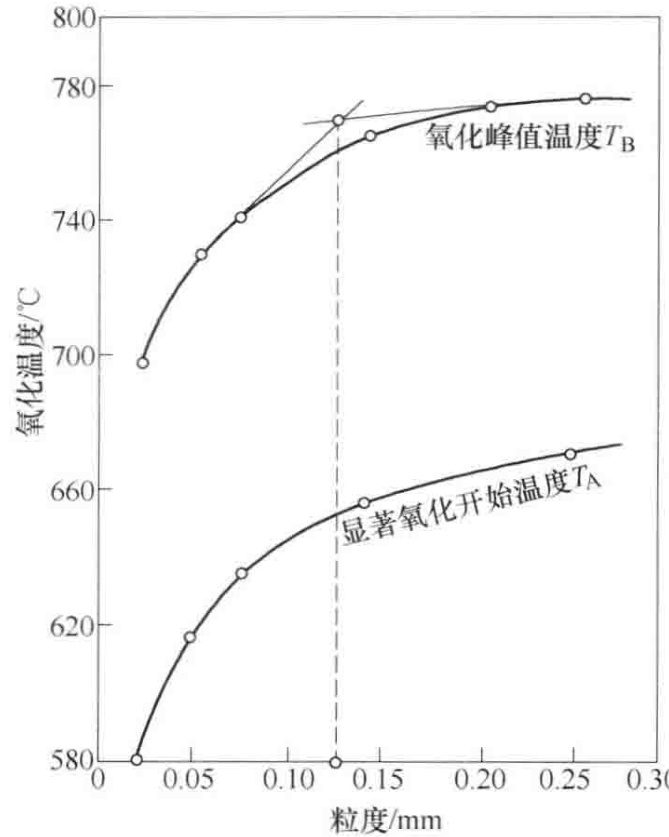

将表1中的数据进行可视化处理,可以更直观地揭示粒度与氧化温度之间的深层关系。

图2 粒度对石墨氧化温度的影响

图2 粒度对石墨氧化温度的影响

从图2中可以发现一个关键的转折点。当石墨粒度小于约0.125 mm(对应120目)时,氧化温度(包括起始温度和峰值温度)随粒度变化的曲线斜率非常陡峭,表明在这个区间内,粒度的微小变化都会对石墨的抗氧化性产生剧烈影响。然而,当粒度超过0.125 mm后,曲线迅速趋于平缓。这意味着,继续增大石墨粒度,其抗氧化性能的提升幅度将变得非常有限。

因此,0.125 mm(120目)可以被视为一个经验性的“氧化性能分界值”。

这一发现对于含碳耐火材料(如镁碳砖)的生产具有直接的指导意义。在实际生产中,工程师需要在成本和性能之间做出权衡。大鳞片(粗颗粒)石墨虽然抗氧化性优异,但价格昂贵;而小鳞片(细颗粒)石墨价格低廉,抗氧化性却难以满足严苛的使用环境。基于上述分析,选择粒度在0.125 mm(120目)左右的鳞片石墨,无疑是在成本与性能之间找到了一个极具性价比的平衡点。它既能保证足够的抗氧化能力,又避免了为追求极致性能而付出过高的材料成本。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价