在高性能陶瓷与耐火材料的研发与生产中,我们往往将目光聚焦于最终的烧结温度与气氛控制。然而,一个材料最终的性能表现,其基因早在原料制备阶段就已经被悄然植入。原料的混合与预处理方式,尤其是干法与湿法工艺的选择,对最终熟料的物理性能,特别是热膨胀性,有着决定性的影响。

这两种路径看似只是加不加水的区别,但其背后是对物料混合均匀性控制的截然不同的哲学。

干法混料,顾名思义,是将计算配比好的各种粉状原料直接进行机械混合,然后通过半干法压制成型。这个流程直截了当,能耗相对较低,生产周期也更短。在对性能要求不那么苛刻、追求成本效益的场景中,它无疑是一种常见的选择。

然而,其固有缺陷也十分明显。机械搅拌很难克服粉体间的团聚效应和因粒度、密度差异引起的分层。这种宏观上的“均匀”,在微米尺度下往往隐藏着成分的波动。这种不均匀性会直接延续到后续的高温煅烧环节,导致物相反应不充分、不均匀,最终在成品中形成性能薄弱点。

相比之下,湿法工艺的流程要复杂得多。它将原料与水等液体介质一同进行湿磨,形成均匀的料浆。这一步是关键,因为在液体环境中,颗粒能以近乎分子的级别分散与混合,从根本上解决了干法混料的均匀性难题。

随后,料浆经过压滤脱水,形成具有可塑性的泥饼。通过真空挤出制成致密的泥坯,可以有效排除内部的空气,为后续烧结打下坚实的基础。一个值得关注的中间步骤是在约1000°C进行的轻烧。这一步并非最终烧结,其目的是预先进行部分固相反应,稳定物相,并提高坯体的机械强度。轻烧后的物料会再次进行干法细磨,进一步提高其反应活性,最后再压制成型,送入窑炉进行最终煅烧。

那么,这一系列复杂的工序,究竟为材料性能带来了什么本质提升?

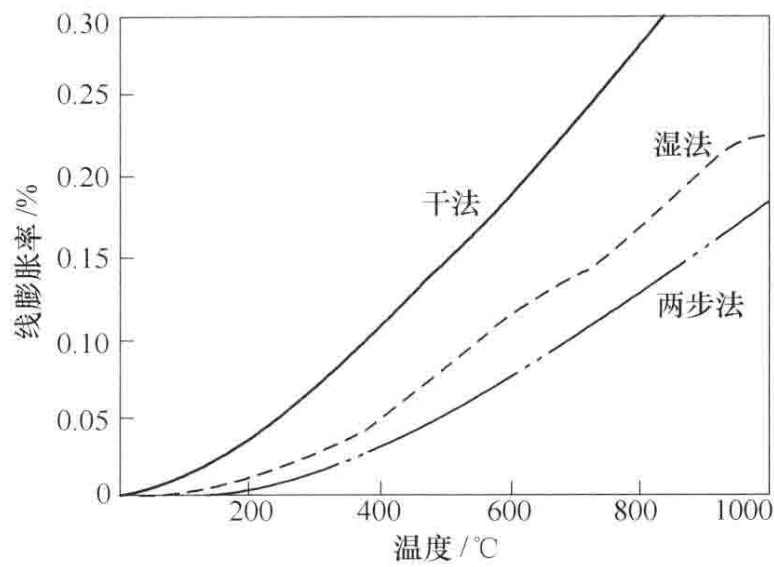

答案就藏在热膨胀曲线上。湿法工艺制备的熟料,其线性热膨胀率显著低于干法产品。

图1 原料制备方法对熟料膨胀性能的影响

从图1的数据可以清晰地看到,湿法工艺(Wet Process)得到的熟料在整个升温过程中,其膨胀曲线更为平缓,整体膨胀率更低。这背后的机理在于,极致的原料均匀性促进了高温下低膨胀物相(如莫来石、堇青石等)更完全、更均匀的生成,从而有效抑制了材料整体的热膨胀。

工艺路线的选择,并非成本与效率的简单博弈,而是对最终产品性能的精准预设。对于航空航天、精密电子等对热稳定性有极致要求的领域,从源头控制混合均匀性,是无法绕开的关键一步。准确评估不同工艺对热膨胀系数的影响,是材料开发与质量控制中的核心环节。

要精确量化这种工艺差异带来的性能改进,就需要依赖高精度的热膨胀分析。获取一条可靠、可重复的热膨胀曲线,对测试设备、升温程序的设定以及样品状态都有着严苛的要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测材料热膨胀系数央企背景,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价