在耐火材料、陶瓷及磨料行业,原料的破碎与粉磨是决定后续工艺与最终产品性能的关键前序环节。工程师们常常观察到,同一种化学成分的矿物,在破碎后呈现出截然不同的颗粒形貌:有的碎裂成规整的小方块,有的则剥离为闪亮的薄片。这种现象的背后,隐藏着矿物晶体固有的力学性质——解理与断口。

当矿物受到外力冲击时,如果它倾向于沿着特定的、光滑的结晶平面破裂,这种特性便被称为解理。这个光滑的破裂面,即解理面,并非随机形成,而是晶体内部结构“力学短板”的宏观体现。

解理的产生与晶体的外形无关,其根源在于晶格内部质点(原子、离子)在不同方向上结合力的差异,即晶格的异向性。在晶体结构中,质点排列最紧密、面网间距最大的平面,通常是原子间结合力最弱的区域。当应力施加时,能量会优先选择沿着这条“最省力”的路径释放,导致晶体沿该平面整齐地裂开。

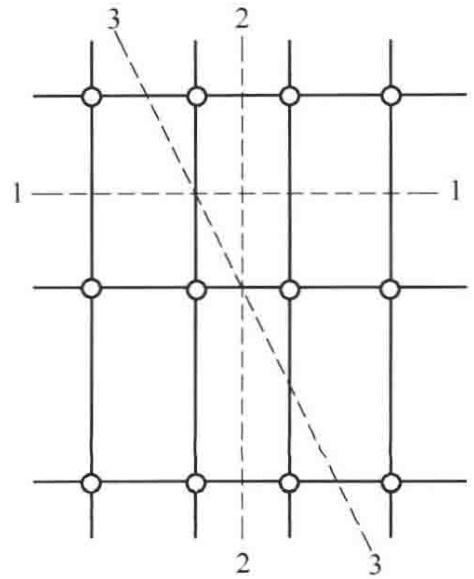

图1 解理面与面网密度的关系

如图1所示,沿1-1方向的面网密度最大,面网间距也最大,意味着该方向上垂直的结合力最弱,因此解理最容易发生。相反,3-3方向的面网间距最小,质点间结合力强,几乎不可能产生解理。

这种结构差异在不同矿物中表现得尤为突出。例如,云母和蛭石这类层状硅酸盐矿物,其层与层之间依靠微弱的分子键(范德华力)维系,键能极低,因此可以轻易地被剥离成极薄的片状,呈现出极完全解理。而对于镁橄榄石这类孤岛状构造的硅酸盐,其内部Si-O四面体在三维空间中连接均匀,各方向键能相差无几,导致其解理很不发育。

与解理相对的,是断口。当晶体内部各方向的结合力大致相等,或者受力方向并非沿着解理面时,破裂会随机发生,形成凹凸不平、无固定方向的断裂面。石英就是典型的例子,它没有解理,破碎后常形成具有光滑曲面的贝壳状断口。

解理与断口是一对此消彼长的特性。解理极度发育的矿物,如云母,几乎观察不到断口;而断口发育的矿物,如石英,则被称为无解理。

在实际生产和品控中,对解理的评估并非一个简单的“有或无”的问题,而是根据其发育程度进行分级,这直接关系到材料的加工性能和应用。

同一矿物晶体,由于其晶格的复杂性,可能同时存在几个不同方向、不同发育程度的解理。精确表征原料的解理特性与破碎后的颗粒形貌,对于优化工艺参数、控制最终产品气孔率至关重要。这往往需要借助专业的粒度及形貌分析手段。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测矿物原料性能检测央企背景,可靠准确。欢迎沟通交流,电话19939716636

对于耐火材料生产而言,矿物原料的解理特性是一把不折不扣的双刃剑。

一方面,解理发育的矿物(如菱镁矿)更容易破碎,能够显著降低粉磨过程的能耗,缩短破碎时间,提高生产效率。这是其有利的一面。

但另一方面,一个严峻的挑战随之而来。由解理产生的颗粒多呈片状或板状,缺少锐利的棱角。这类颗粒在混合、成型过程中,彼此间的机械啮合能力差,堆积密度低,容易在坯体中形成较高的气孔率。对于追求高致密度、高强度、强抗侵蚀性的耐火制品来说,过高的气孔率无疑是致命的。

那么,如何在享受解理带来的破碎便利性的同时,规避其对最终制品性能的负面影响?这正是材料工程师需要通过工艺调控来解决的核心问题,例如通过优化颗粒级配、调整成型压力或引入其他形貌的骨料来改善堆积行为。

因此,对矿物解理的深刻理解,远不止于地质学的范畴。它贯穿于从原料筛选、破碎粉磨到最终材料性能调控的全过程,是每一位材料工程师在进行质量控制与工艺优化时,都必须掌握的底层逻辑。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价