将轻烧白云石转化为性能稳定的“死烧白云石”(或称白云石熟料),其核心在于一场在高温下精心编排的复杂化学与物理演变。这一过程远非简单的加热,而是通过精确控制温度,驾驭原料中MgO、CaO与各种杂质组分之间的一系列固相及液相反应,最终实现材料的致密化与性能优化。其中,化学活性更高的CaO往往是新矿物相形成的“急先锋”。

在耐火材料领域,杂质通常被视为有害成分,但在白云石的烧结过程中,它们却扮演了意想不到的“助熔剂”角色。

整个烧结过程的序幕在900-1000°C时拉开。此时,白云岩中的杂质组分Al2O3与Fe2O3率先与CaO发生固相反应,分别生成铝酸钙(CaO·Al2O3)和铁酸二钙(2CaO·Fe2O3)。

随着温度的攀升,这场反应变得更加剧烈:

与此同时,杂质中的SiO2也在1100-1200°C的温区与CaO发生反应,初期产物为硅酸二钙(2CaO·SiO2)。当温度突破1400°C后,反应会进一步生成熔点更高的硅酸三钙(3CaO·SiO2)。这个过程可以简化为:

CaO + SiO₂ → (1100-1200°C) → 2CaO·SiO₂ → (1400°C以上) → 3CaO·SiO₂

当温度持续升高至1400-1500°C甚至更高时,白云石原料的主晶相开始重结晶,并在液相的辅助下快速烧结。液相的存在极大地促进了物料中方钙石(CaO)与方镁石(MgO)晶粒的物质迁移与生长,加速了整个烧结致密化进程。

经过1700-1800°C的极端高温煅烧,白云石完成了最终的蜕变。此时,方钙石和方镁石的晶体尺寸达到最大化,材料体积高度稳定,具备优良的抗水化能力,并且游离CaO含量极低。其体积密度通常能达到3.0-3.4 g/cm³,这便是我们所追求的高性能耐火原料——死烧白云石。

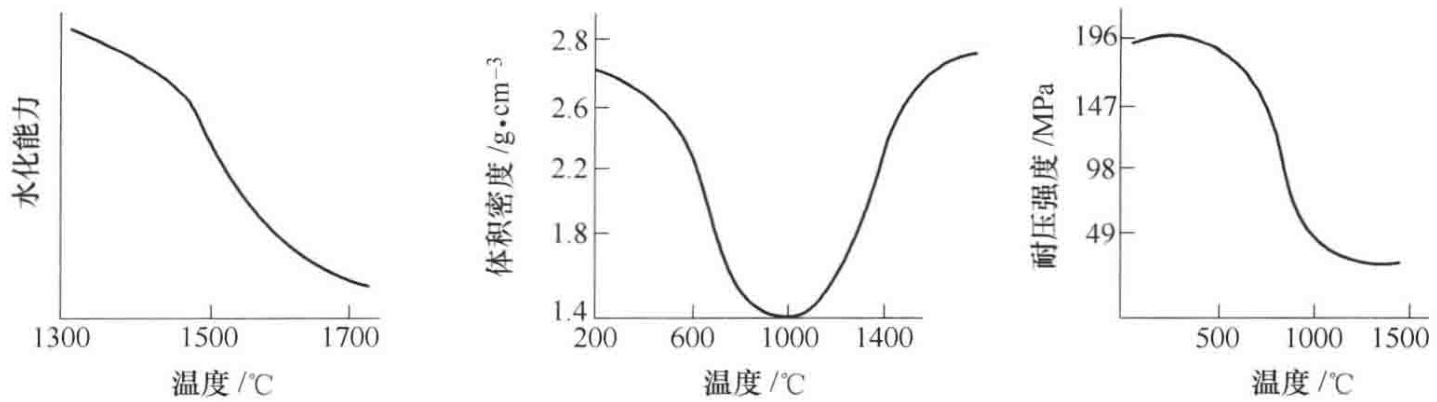

煅烧温度对白云石最终物理性能的决定性影响,可以通过下图清晰地观察到。

图1:煅烧温度对烧结白云石物理性质的影响

从图1中不难看出,随着温度升高,材料的体积密度和耐压强度显著提升,而水化能力则急剧下降。这三条曲线的走向,完美诠释了获得优质死烧白云石的工艺控制要点。精确控制最终产品中各矿物相的比例和晶粒尺寸,是确保烧结白云石性能稳定的核心。这离不开对煅烧过程的深刻理解和对最终产品的精密表征。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料物相分析央企背景,可靠准确。欢迎沟通交流,电话19939716636

烧结白云石的最终性能,由其内部的矿物组成及含量直接决定。

表1:烧结白云石主要矿物相及其特性

| 矿物名称 | 化学式 | 化学成分/% | 熔点或分解温度/℃ | 备注 | ||||

|---|---|---|---|---|---|---|---|---|

| CaO | MgO | SiO2 | Al2O3 | Fe2O3 | ||||

| 方钙石 | CaO | 100 | 2570 | CaO与MgO共熔温度2370℃ | ||||

| 方镁石 | MgO | 100 | 2800 | |||||

| 硅酸三钙 | 3CaO·SiO2 | 73.7 | 26.3 | 在固态时,于1900℃和1100~1250℃分解成CaO和2CaO·SiO2 | ||||

| 硅酸二钙 | 2CaO·SiO2 | 65.2 | 34.8 | 2130 | ||||

| 铁铝酸四钙 | 4CaO·Al2O3·Fe2O3 | 46.0 | 21.0 | 23.0 | 1415 | |||

| 铝酸三钙 | 3CaO·Al2O3 | 63.2 | 37.3 | 1535℃分解出CaO | ||||

| 铁酸二钙 | 2CaO·Fe2O3 | 41.3 | 1436℃分解出CaO |

优质烧结白云石的主体,是由高熔点的方镁石(MgO,含量30%-65%)和方钙石(CaO,含量25%-60%)构成的骨架,二者总量高达90%-97%。这两种矿物不仅自身熔点极高,其共熔温度也达到了2370℃,奠定了材料优异的高温性能基础。

而那些低熔点矿物,如铁铝酸四钙(C4AF)、铝酸三钙(C3A)及铁酸二钙(C2F),则是需要严格控制的组分。它们的总量通常在5%-25%之间,对于高品质的白云石而言,这个比例必须控制在5%以下。

在工业生产中,制取烧结白云石主要有两条技术路线:

那么,二步法为何能在工艺上实现优化?其核心优势在于显著降低了烧结温度。实践表明,二步法比一步法的烧结温度可以降低150-200°C。例如,要达到6%的目标气孔率,若采用一步法直接煅烧压球料,可能需要1850-1920°C的高温。而如果采用经过800-1200°C轻烧的原料制成压球料(即二步法),仅需1600-1800°C的温度即可达到同等致密化效果。这背后的机理在于,轻烧料具有更高的活性和更大的比表面积,使得后续的成型和烧结过程更为高效,从而在节约大量能源的同时,实现了对产品质量的精细控制。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价