在耐火材料领域,谈及镁砂,工程师们首先想到的往往是其化学纯度——MgO的含量。这固然是基础,但将镁砂的评估完全等同于化学成分分析,则可能错失决定其最终性能的关键信息。一份优秀的镁砂,其卓越性能根植于化学纯度、相组成、致密度与显微结构的协同作用。要真正驾驭这种核心原料,必须深入其微观世界。

高纯度是高性能的起点。降低SiO2、CaO、Al2O3、Fe2O3等杂质组分的含量,意味着主晶相方镁石(Periclase)的比例更高,而作为“胶结物”存在的低熔点相更少。这有利于在烧结过程中形成更多方镁石晶粒间的直接结合,为材料提供坚固的高温骨架。

行业内通常根据MgO含量和体积密度对镁砂进行分档,如下表所示:

表1 各档镁砂的MgO含量和体积密度(B·D)

| 镁砂档 | MgO/% | 体积密度/g·cm-3 |

|---|---|---|

| 高档镁砂 | ≥98 | 3.35~3.45 |

| 中档镁砂 | 95~97 | 3.25~3.30 |

| 低档镁砂 | <95 |

体积密度(Bulk Density)是另一个直观却至关重要的指标。它直接反映了原料的烧结程度和致密化水平。一个高体积密度的颗粒,意味着其内部气孔率低,结构更为致密,这是获得优良抗侵蚀性和耐磨性的前提。

如果说纯度是“面子”,那么钙硅比(CaO/SiO2,简称C/S比)就是决定镁砂高温性能的“里子”。这个比值直接决定了镁砂基质(即方镁石晶粒间填充物)的矿物相组成。

C/S比的调控目标非常明确:形成高熔点的硅酸盐相。通常,当C/S质量比小于0.97或大于1.8时,才能生成高熔点矿物。更有趣的是C/S比对杂质相分布模式的影响:

所以,C/S比的调控,本质上是在设计方镁石晶粒间的“防火墙”,决定了材料在高温下的骨架强度。

仅仅达到致密化还远远不够。实验和生产实践反复证明,理想的显微结构,特别是方镁石的晶粒尺寸及其结合状态,才是镁砂实现优异高温性能和使用性能的终极密码。

下图展示了菱镁矿在烧结过程中,方镁石平均晶粒尺寸随温度的变化规律。

图1 菱镁矿烧结过程的平均晶粒尺寸变化

图1 菱镁矿烧结过程的平均晶粒尺寸变化

从图中可以清晰地看到一个转折点。在1350°C液相出现之前,晶粒长大非常缓慢。一旦液相形成,晶粒长大速率急剧加快,呈现近乎直线的上升趋势。在1800°C时,平均晶粒尺寸可达50-65μm。

那么,更大的方镁石晶粒意味着什么?一个直接的好处是抗水化性能的提升。粗大的晶粒拥有更低的比表面积和表面能,显著降低了与水发生反应形成Mg(OH)2的倾向,这对镁质制品在储存、运输和使用初期的稳定性影响巨大。

表2 方镁石晶粒大小、水化性能与加热温度的关系

| 试样加热温度/℃ | 加热时间/h | 方镁石晶粒尺寸/mm | 真比重 | 水蒸气煮5h后的灼减/% |

|---|---|---|---|---|

| 1300 | 1.0 | 0.002 | 3.494 | 8.91 |

| 1400 | 1.0 | 0.004 | 3.496 | 7.36 |

| 1400 | 3.0 | 0.004 | ||

| 1500 | 0.5 | 0.010 | 3.539 | |

| 1500 | 1.0 | 0.020 | 1.92 | |

| 1600 | 1.0 | 0.035 | 3.544 | 1.13 |

| 1650 | 0.5 | 0.04~0.05 | 3.565 | 1.04 |

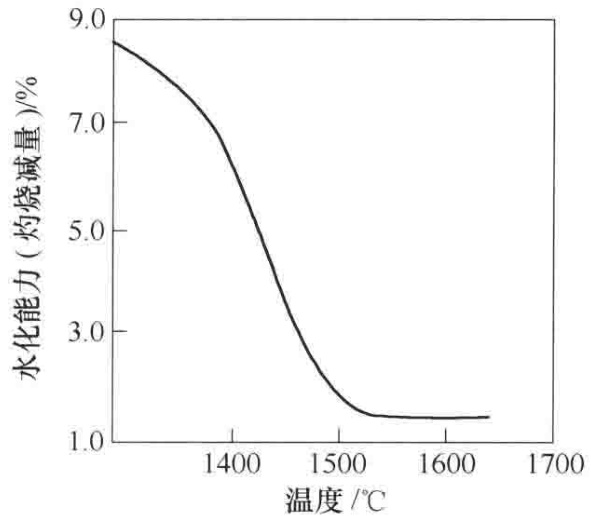

数据不会说谎。表2和下图直观地展示了煅烧温度、晶粒尺寸与抗水化能力(以水化增重或灼减衡量)之间的强关联性。

图2 镁石煅烧温度与水化能力的关系

图2 镁石煅烧温度与水化能力的关系

要精确控制镁砂的最终性能,就必须对其显微结构进行精准表征与分析,这涉及到复杂的样品制备、高精度的显微观测以及专业的数据解读。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料性能检测央企背景,可靠准确。欢迎沟通交流,电话19939716636

综上所述,对镁砂的评估,是一场从宏观化学成分到微观结构形态的系统性工程。只有将纯度、C/S比、体积密度和方镁石晶粒尺寸这四大支柱结合起来,进行综合考量,才能真正筛选出能够胜任严苛工况的高品质原料,确保最终制品在高温下的可靠服役。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价