在高温工业领域,氧化铝(Al2O3)基材料,尤其是电熔刚玉,是构建耐火体系的基石。然而,面对市场上琳琅满目的刚玉产品,工程师们常常陷入一个困境:同样是“刚玉”,性能为何千差万别?成本与性能之间又该如何取舍?答案远比查阅一份简单的理化指标表要复杂。选择正确的刚玉,本质上是一场对材料基因——从原料、熔炼工艺到微观结构的深度理解。

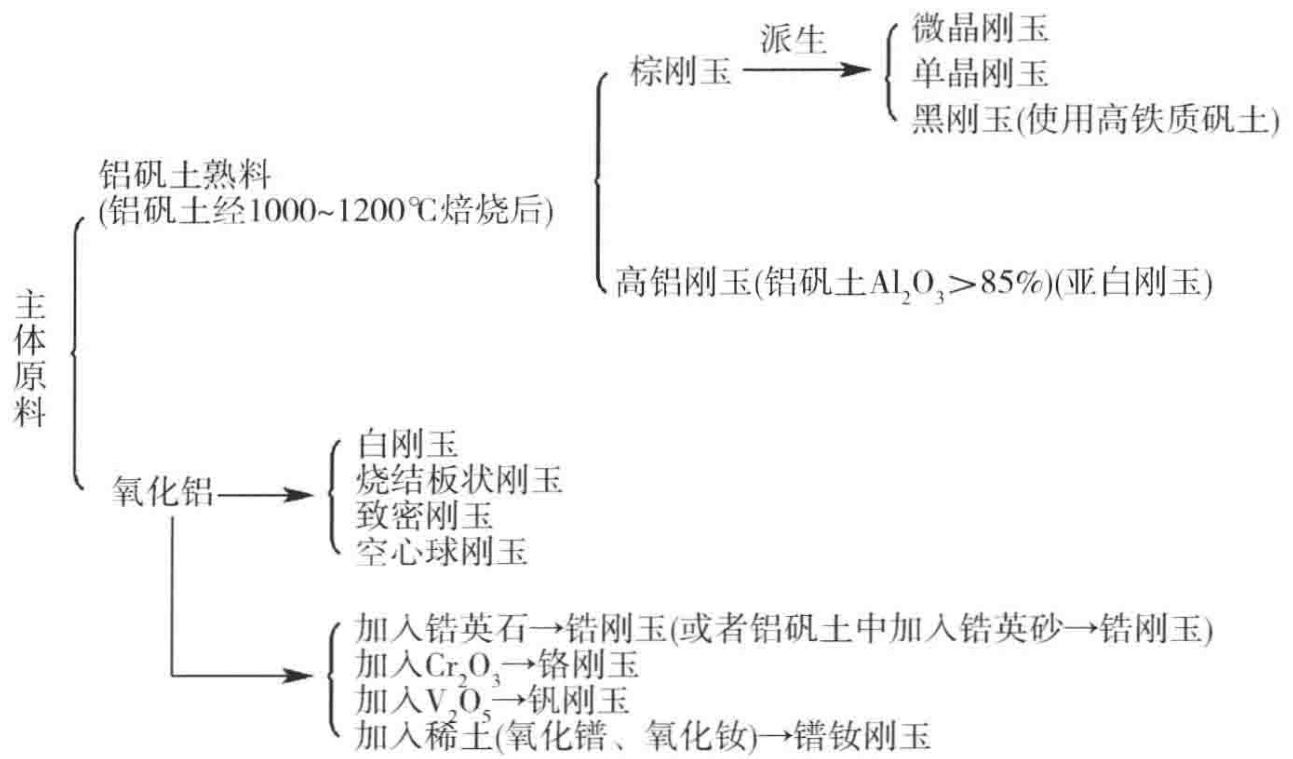

图1 人造刚玉(电熔)的主要品类

图1展示了电熔刚玉家族的庞大概谱。这并非简单的分类,而是一张性能地图,指引着不同应用场景下的最优解。接下来,我们将深入剖析几种主流刚玉的内在特性,为耐火材料的精准选型提供决策依据。

棕刚玉可以说是刚玉家族中的“老大哥”,以铝矾土为主要原料,在电弧炉中经高温熔炼还原而成。它的一个显著特点是保留了原料中一定量的二氧化钛(TiO2)和氧化铁(Fe2O3)等杂质。这些杂质的存在,并非完全是缺点。它们赋予了棕刚玉优异的韧性,使其在承受冲击和压力时不易破碎。

因此,在那些对耐磨性和韧性有双重需求的场合,比如磨料磨具和一些通用型耐火浇注料中,棕刚玉凭借其成本效益和可靠的力学性能,占据了不可动摇的地位。但反过来看,其较低的Al2O3纯度和杂质成分也限制了它在超高温或对化学纯净度要求苛刻环境下的应用。

与棕刚玉的“粗犷”不同,白刚玉走的是高纯路线。它采用工业氧化铝粉(Bayer法产品)为原料,在电弧炉中熔融结晶。这个过程几乎剔除了所有杂质,使得其Al2O3含量通常高达99%以上。

高纯度带来了高硬度和出色的化学稳定性,但也牺牲了一部分韧性,使其质地更“脆”。这种特性让白刚玉成为高级耐火材料、精密陶瓷和高档磨料的首选。在例如连铸三大件(中间包、浸入式水口、滑板)等直接接触高温纯净钢水的苛刻环境中,白刚玉的纯净度是防止钢水二次污染的关键。

高铝刚玉,或行业内俗称的“亚白刚玉”,是介于棕刚玉和白刚玉之间的一种平衡性产品。它同样采用高品位的铝矾土,但通过更精细的工艺控制,使其Al2O3含量高于普通棕刚玉,而杂质含量又低于棕刚玉。这使得它在性能上接近白刚玉,尤其是在耐火度方面,但成本上却更具优势。对于那些既要求较高性能又对成本敏感的应用,亚白刚玉提供了一个极具吸引力的折中方案。

致密刚玉追求的是极致的“密实度”。通过特殊的熔炼和冷却工艺,最大程度地减少材料内部的气孔,使其具有极低的显气孔率和极高的体积密度。这种致密的微观结构直接转化为卓越的抗侵蚀和抗渗透能力。当耐火材料需要直面熔融金属或玻璃熔体的高速冲刷和化学侵蚀时,致密刚玉颗粒能够构建起一道坚固的物理屏障。它的价值不在于纯度,而在于其物理结构的坚不可摧。

锆刚玉则引入了“相变增韧”这一精妙的材料科学机制。通过在氧化铝熔体中引入一定量的氧化锆(ZrO2),在冷却过程中形成ZrO2微晶在α-Al2O3晶体中的弥散分布。当材料受到外力作用产生裂纹时,裂纹尖端的应力场会诱导ZrO2发生从四方相到单斜相的马氏体相变,伴随约3-5%的体积膨胀。这个过程在裂纹尖端产生压应力,有效抑制了裂纹的进一步扩展,从而赋予材料超乎寻常的韧性和抗热震性。这使得锆刚玉成为制造重负荷砂轮和某些特殊钢种冶炼用耐火材料的理想选择。

虽然常与电熔刚玉并列讨论,但烧结板状刚玉 (Tabular Alumina) 的制备路径完全不同。它并非熔融产物,而是通过超细α-Al2O3粉末在略低于熔点的温度下(约1900°C)长时间烧结而成。其特点是形成了发育良好、尺寸较大的板状α-Al2O3晶体,并具有闭口气孔结构。这赋予了它优异的体积稳定性和抗热震性,是高端耐火制品中不可或缺的骨料。

刚玉空心球则走向了另一个极端——轻质化。通过在熔融的氧化铝液中吹入压缩空气,形成中空的球状体。其核心价值在于由封闭空气层带来的极佳隔热保温性能,是构筑高温窑炉隔热层的关键材料。

从上述分析可见,每一种刚玉都有其独特的“性能指纹”。选型决策远非查看一张成分表那么简单,它要求工程师对应用环境的失效机制有深刻洞察。是磨损、侵蚀、热震还是化学反应占主导?对材料纯净度的要求有多高?只有回答了这些问题,才能在性能与成本之间找到最佳平衡点。

更进一步,供应商提供的指标数据是否真实反映了材料的微观结构和实际性能?批次之间的稳定性如何保证?这些问题的答案,往往需要借助专业的第三方检测手段来验证。精确测定Al2O3含量、杂质成分、体积密度、显气孔率乃至晶相构成,是确保最终产品质量稳定可靠的根本。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测电熔刚玉及耐火原料央企背景,可靠准确。欢迎沟通交流,电话19939716636

最终,对刚玉的选择,体现了一名材料工程师的综合功力。这不仅仅是选择一种原料,更是为特定的工况,设计一个可靠的解决方案。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价