对于任何从事耐火材料研发或生产的工程师来说,铝矾土熟料的最终性能与其微观物相组成直接挂钩。煅烧后形成的莫来石、α-刚玉以及玻璃相的相对含量,决定了材料的高温强度、抗蠕变性和耐腐蚀性。这一切的源头,可以追溯到原料的化学成分,尤其是氧化铝(Al₂O₃)的含量及其与二氧化硅(SiO₂)的比值(A/S)。

在我国,水铝石-高岭石型(D-K型)铝矾土是主流。经过高温煅烧,其内部发生一系列复杂的物理化学反应,最终形成一个由莫来石、刚玉和玻璃相构成的稳定体系。那么,我们能否在不进行复杂仪器分析的前提下,快速预测出这些关键物相的含量?

基于钟香崇等人的开创性研究,行业内总结出了一套行之有效的经验公式。这些公式直接将烧结铝矾土熟料的物相含量与Al₂O₃含量(A)关联起来,为生产一线的快速品控和原料评估提供了极大便利。

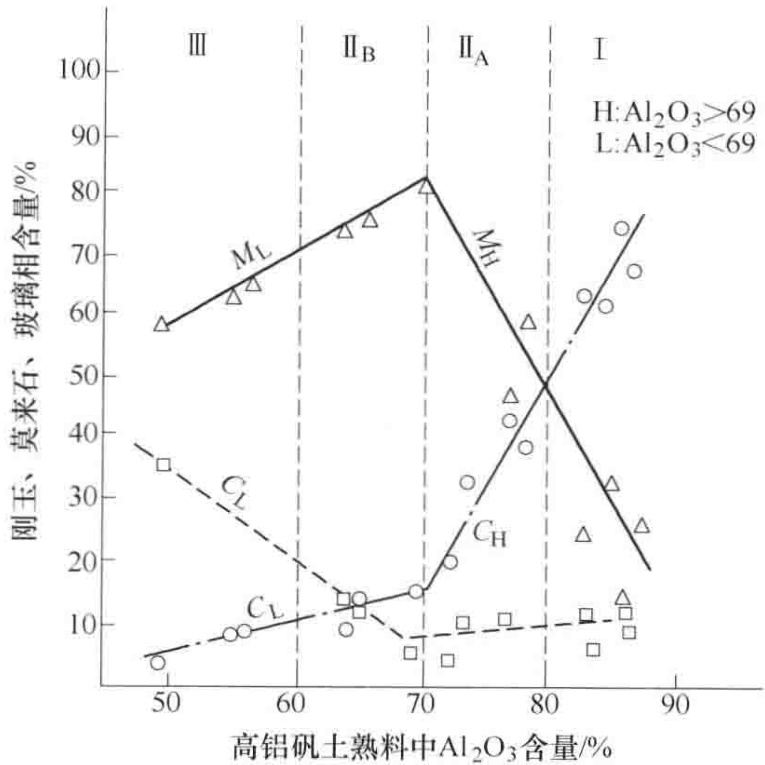

该计算模型巧妙地以Al₂O₃含量69%为分界线,针对不同等级的矾土给出了两套不同的线性关系式。这背后反映了不同Al₂O₃/SiO₂比值下,矿物相的形成机制存在差异。

表1. D-K型铝矾土烧结后物相含量与Al₂O₃含量的关系

| 烧结铝矾土Al₂O₃含量 (A) / % | 莫来石含量 (M) / % | 刚玉含量 © / % | 玻璃相含量 (G) / % | 对应矾土等级 |

|---|---|---|---|---|

| > 69 | M = 343.8 - 3.76A | C = -239 + 3.6A | G = -4.21 + 0.1523A | 特级,一级,二A |

| < 69 | M = 0.52 + 1.169A | C = -15.91 + 0.4377A | G = 116.27 - 1.604A | 二B,三级 |

需要强调的是,这些公式的应用存在一个前提范围:Al₂O₃ > 50%,且杂质含量需控制在特定水平,即 TiO₂ < 4%,Fe₂O₃ < 3%,CaO + MgO < 0.6%,K₂O + Na₂O < 0.3%。超出这个范围,计算结果的偏差会显著增大。

图1. 烧结矾土材料的相组成

图1. 烧结矾土材料的相组成

让我们通过两个不同等级的铝矾土熟料实例,来审视这套公式的实际表现。

案例一:特级铝矾土熟料 (Al₂O₃ = 86.53%)

由于Al₂O₃含量 > 69%,我们采用第一组公式:

案例二:二级乙等铝矾土熟料 (Al₂O₃ = 64.13%)

由于Al₂O₃含量 < 69%,我们采用第二组公式:

从数据对比中可以看出,这套经验公式给出的理论值与实测值相当接近,尤其对于Al₂O₃含量较低的矾土,其预测精度非常高。对于高铝含量的特级料,虽然晶相(莫来石、刚玉)的计算误差达到了5%左右,但对于快速评估和生产趋势判断而言,这依然是一个完全可以接受的范围。

公式的误差主要源于对杂质影响的简化处理。我们知道,TiO₂、Fe₂O₃、CaO等杂质是玻璃相的主要形成体,它们的含量波动会直接影响玻璃相的实际生成量,进而间接影响莫来石和刚玉的比例。当杂质含量偏低时,公式计算出的玻璃相量会高于实际值;反之,则会低于实际值。

尽管存在2%~5%的误差,但这套公式的价值不容忽视。它将复杂的相平衡计算简化为初等代数问题,为评价高铝矾土的潜在品质提供了简单、可行的途径。然而,当项目对物相组成的精确度有严苛要求,或需要对产品失效进行根因分析时,单纯依赖经验公式就显得力不从心。要获得信噪比高、结果可靠的物相定量数据,对样品制备、设备参数配置以及数据解析都有极高要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测铝矾土物相分析央企背景,可靠准确。欢迎沟通交流,电话19939716636

最终,经验公式提供的是一个快速评估的基准,而精准的物相定量分析,则依赖于更精密的仪器表征。将两者结合,才能在保证研发精度的同时,兼顾生产效率与成本控制。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价