对于耐火材料工程师而言,精确控制烧成品的最终性能是工艺的核心。以蜡石为例,其在高温煅烧过程中的物理性能变化,特别是体积密度与气孔率的演变,直接决定了最终产品的致密程度、强度和抗侵蚀能力。一个普遍的观察是,当加热温度超过900°C这一关键阈值后,多数蜡石的气孔率会呈现出显著的下降趋势。

那么,是什么驱动了这一转变?

关键在于材料内部发生的相变和液相的出现。尤其对于高岭石质蜡石,其变化尤为剧烈。这类蜡石中通常伴生有云母类矿物,这些矿物在900°C以上的高温环境中,会与体系中其他组分反应,形成低共熔物(Eutectic)。这些低共熔物以液相形态出现,填充于固体颗粒间的孔隙中,并在表面张力的作用下将颗粒拉近,从而引发快速的液相烧结和致密化过程。

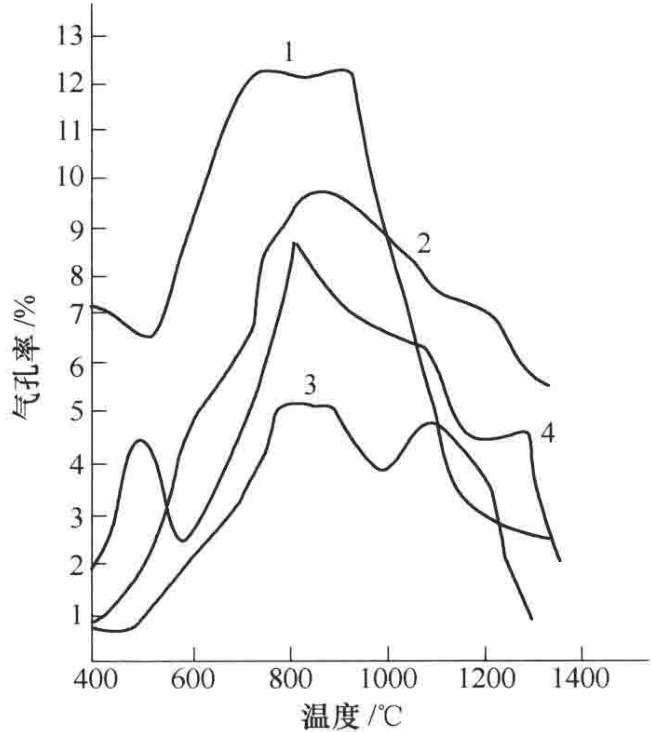

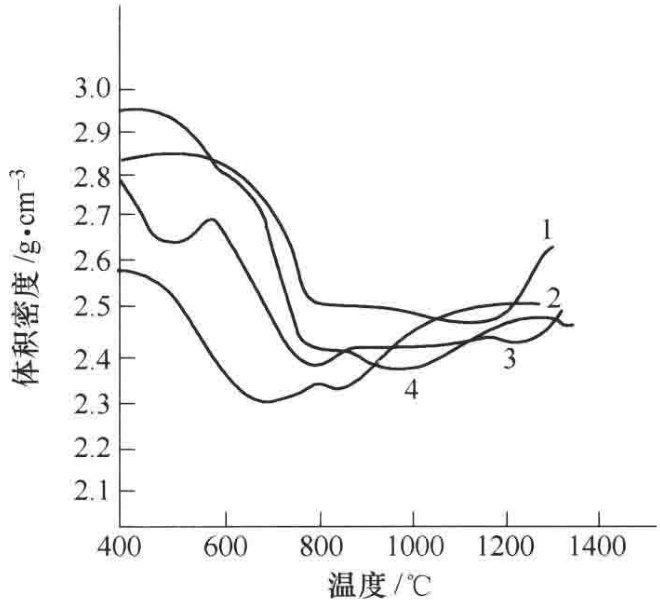

通过对不同矿物组成的蜡石进行煅烧实验,我们可以更直观地捕捉到这一过程的细节。下面的图1和图2分别展示了四种典型蜡石在加热过程中气孔率和体积密度的变化规律。

图1 蜡石加热过程中的气孔率变化(1—高铝质蜡石;2—水铝石质蜡石;3—叶蜡石质蜡石;4—硅质蜡石)

图2 蜡石加热过程中的体积密度变化(1—高铝质蜡石;2—水铝石质蜡石;3—叶蜡石质蜡石;4—硅质蜡石)

从图1的气孔率变化曲线可以看出,所有类型的蜡石在经历一个初始的平缓变化区后,大约从900°C开始,气孔率都开始加速下降。其中,曲线1(高铝质蜡石)和曲线2(水铝石质蜡石)的下降斜率最大,表明其致密化过程最为迅速和彻底。这与前述的机理完全吻合——这类富含高岭石和助熔性杂质(如云母)的蜡石,在高温下能生成更多的液相,从而极大地促进了烧结。

相应地,观察图2的体积密度变化,其趋势与气孔率的变化呈现出完美的镜像关系。随着气孔被填充、基体收缩,材料的体积密度随之上升。高铝质和水铝石质蜡石(曲线1和2)的体积密度增幅最为显著,再次印证了其优异的烧结活性。相比之下,叶蜡石质(曲线3)和硅质蜡石(曲线4)的变化则相对平缓,这暗示了其内部形成的液相数量较少,或液相出现的温度更高。

这种性能上的差异,对生产实践具有直接的指导意义。要生产致密的、低气孔率的耐火制品,选用高铝质或水铝石质这类烧结活性高的蜡石原料会是更理想的选择。反之,如果需要制备保留一定气孔结构的轻质或隔热材料,则叶蜡石质或硅质蜡石可能更为合适。

显然,原料的矿物组成是决定其高温行为的“基因”。在实际生产中,精确掌握原料的化学成分和矿物相组成,对于预测其煅烧后的性能、优化工艺参数以及确保最终产品质量的稳定性至关重要。这往往需要借助专业的分析检测手段来完成。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火原料成分分析央企背景,可靠准确。欢迎沟通交流,电话19939716636

归根结底,蜡石的煅烧曲线,实际上是其矿物基因在高温下的表达谱。深刻理解这张“图谱”,是驾驭这种古老而重要的耐火原料的前提。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价