在火法炼铜的复杂工艺中,P-S转炉(Pierce-Smith转炉)无疑是核心装备。从铜锍到粗铜的转化过程,依赖转炉内高温、高压、强腐蚀的环境。然而,令人费解的是,尽管工艺看似简单,炉衬耐火材料的损耗却始终是制约转炉寿命的瓶颈。是什么让这一环节如此棘手?如何在极端工况下延长耐火材料的使用寿命?本文将从转炉的工作机理、耐火材料面临的挑战以及优化方案入手,为研发工程师和品控专家提供深度洞见。

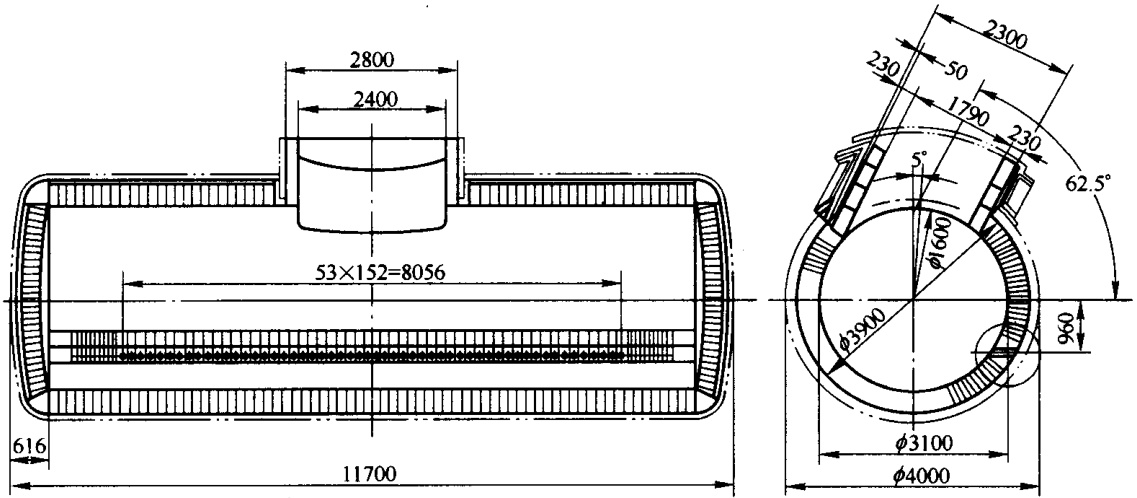

P-S转炉是一种卧式碱性转炉,广泛应用于全球重有色金属冶炼。其结构简洁却高效:炉体中部设有炉口,用于加料、排烟、排渣和出铜;一侧沿水平方向布置一排风口,鼓入压缩空气或富氧空气,搅拌熔体并引发氧化反应。如下图所示,典型转炉尺寸(如直径4000 mm × 长度11700 mm)反映了其大规模生产的特性。

图:直径4000 mm × 长度11700 mm 铜锍吹炼P-S转炉结构示意图

转炉吹炼分为两个阶段:造渣期和造铜期。造渣期通过分批加入热铜锍,鼓风氧化并添加石英石等熔剂,形成以FeO、CaO、SiO2为主的炉渣,最终产出含铜70%以上的白冰铜。造铜期则继续氧化白冰铜,直接生成粗铜。整个过程看似直截了当,但高温(1200~1300°C)、频繁的温度波动(加料时可骤降300~500°C,总波动范围800~1500°C)以及强碱性炉渣的侵蚀,对耐火材料提出了极高要求。

耐火材料需要同时具备以下性能:

这些需求在转炉的不同部位表现尤为突出,尤其是风口区、炉口和渣线区域。

转炉内衬的损耗并非均匀分布,而是集中于几个关键区域。风口区因高压气流引发的强烈搅动,高温熔体对炉衬的冲刷尤为严重。炉口作为加料、排渣和排烟的通道,频繁的机械操作、铜渣喷溅、烟气冲刷以及Cu2S和SO2的化学侵蚀,使其成为结构强度最薄弱的部位。渣线区域则因强碱性炉渣的长期浸润,面临严重的化学侵蚀。

以风口区为例,其耐火材料的损耗速度远超其他部位。数据显示,风口砖的寿命直接决定了转炉的整体炉龄。某国内冶炼厂的运行数据显示,风口区耐火材料的更换频率可高达炉体其他部位的3~5倍。这不仅增加了维护成本,还因频繁停炉影响生产效率。那么,如何在微观结构和材料选择上突破这一瓶颈?

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料性能,央企背景,可靠准确。欢迎沟通交流,电话19939716636

镁铬砖因其优异的抗热震性、耐磨性和抗碱性渣性能,成为P-S转炉内衬的首选材料。尤其在风口区和炉口,直接结合镁铬砖或熔粒再结合镁铬砖被广泛应用。这些砖材通过实体砖砌筑并用特殊钻头钻孔成型,确保风口位置的精准性和整体性。渣线区域则多采用优质镁铬砖或纯镁砖,以应对强碱性渣的侵蚀。

以下是某冶炼厂镁铬风口砖的理化性能数据,展示了其在高温高压环境下的表现:

| 编号 | MgO/% | Cr2O3/% | Al2O3/% | FeO/% | CaO/% | SiO2/% | 显气孔率/% | 体积密度/g·cm-3 | 常温耐压强度/MPa | 抗折强度/MPa (1400°C) | 荷重软化温度/°C |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 55.3 | 26.6 | 9.1 | 6.0 | 1.03 | 1.61 | 18.3 | 3.14 | 53.5 | 11.4 | 1770 |

| 2 | 52.4 | 31.7 | 8.9 | 4.2 | 1.61 | 0.93 | 24.0 | 2.95 | 66.5 | 17.5 | 1770 |

| 3 | 51.2 | 29.5 | 9.7 | 7.5 | 0.69 | 1.16 | 21.0 | 3.07 | 59.1 | 13.7 | 1770 |

这些数据表明,镁铬砖在高温下的机械强度和抗热震性能优异,但显气孔率的变化(18.3%~24.0%)可能影响其抗渣渗透能力。如何进一步优化Cr2O3含量和显气孔率,成为提升风口砖寿命的关键。

国内耐火材料在近年来取得了长足进步,但与进口产品相比,仍存在一定差距。以下是某冶炼厂使用的镁铬砖性能对比:

| 理化性能 | 进口砖 RRR-ACE-U34 | 进口砖 RRR-C | 国产砖 DMLO-12 | 国产砖 TMLO-16 |

|---|---|---|---|---|

| 耐火度/°C | ≥1920 | ≥1920 | >1800 | >1750 |

| 荷重软化温度/°C | ≥1630 | ≥1570 | >1680 | 1570 |

| 显气孔率/% | 17 | 21 | <16 | 18~23 |

| 常温耐压强度/MPa | ≥45 | ≥40 | ≥35 | ≥30 |

| 体积密度/g·cm-3 | 3.05 | 2.90 | 3.20 | 3.00 |

| MgO/% | 72.0 | - | >70.0 | 55~65 |

| Cr2O3/% | 12.0 | 60.0 | ≥12.0 | 16~22 |

国产DMLO-12直接结合镁铬砖在显气孔率和体积密度上表现出色,表明其致密性更优,有助于抵抗渣渗透。然而,其耐火度和常温耐压强度略低于进口砖,提示在高温高压环境下的稳定性可能稍逊。TMLO-16普通烧成镁铬砖则在多项指标上与进口砖差距较大,适合非关键部位的应用。

选择耐火材料时,需权衡成本与性能。国产砖的性价比优势显著,但关键部位如风口区仍需依赖高性能进口砖或优化的国产砖。这也引出了一个问题:如何通过检测和失效分析,精准评估耐火材料的实际表现?

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料失效分析,央企背景,可靠准确。欢迎沟通交流,电话19939716636

要提升转炉炉龄,需从结构设计、材料选择和工艺优化三方面入手:

结构优化:炉口与筒体的交接处因形状复杂、砖缝多,易形成薄弱点。减少砖型、优化砌筑工艺可显著提升结构稳定性。例如,采用预制模块化耐火组件,能有效降低施工误差。

材料升级:风口区和炉口应优先选用低气孔率、高Cr2O3含量的直接结合镁铬砖。针对渣线区域,可探索镁铝尖晶石砖的复合应用,以进一步提升抗碱性渣性能。

工艺改进:优化吹炼节奏,减少停风加料的频率,可降低温度波动的幅度。此外,精准控制造渣剂的加入量,避免过强的碱性渣侵蚀。

这些优化措施的实施,离不开对耐火材料性能的精准检测和失效分析。如果您在实际生产中也面临风口砖快速损耗或炉口侵蚀的难题,我们非常乐意与您探讨定制化的解决方案。

随着铜冶炼向高效、低碳方向发展,耐火材料的技术也在迭代。新型复合耐火材料、智能化炉衬监测系统以及基于大数据的失效预测模型,正在为转炉炉龄的突破提供可能。未来的研发方向,或许在于如何通过微观结构的精准调控,开发出兼具超低气孔率和超高抗热震性的新一代镁铬砖。

解决P-S转炉耐火材料的损耗难题,不仅是技术挑战,更是提升冶炼效率和经济效益的关键。唯有通过持续的材料创新和精准的质量控制,才能让转炉在高温烈焰中屹立不倒。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价