铝熔炼炉的耐火材料选择,从来不是简单的材料堆砌,而是对工艺、化学反应和物理性能的综合考量。700-800°C的熔炼温度看似温和,但铝液及其合金元素——镁、硅、锰——的化学活性却让耐火材料面临严峻考验。如何在铝液渗透、镁蒸气侵蚀、机械磨损和热震冲击的多重威胁下,找到性能与成本的平衡点?本文将深入剖析铝熔炼炉耐火材料的失效机理、材料选择逻辑,并探讨高强抗铝渗透浇注料的突破性应用。

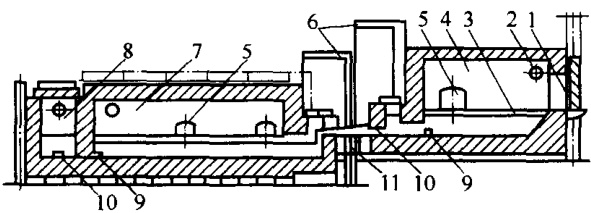

铝熔炼炉的核心挑战在于其复杂的工作环境。固定式或倾动式反射炉,无论是燃气、燃油驱动,还是电阻、感应加热,其内部结构(如图21-2所示)都包含装料门、烧嘴、铝液面、排烟口等关键部位。这些区域的耐火材料不仅要承受高温,还要对抗铝液及其合金元素的侵蚀。

图21-2 固定式铝熔炼反射炉和保温炉结构示意图

(1—装料门;2—烧嘴;3—铝液面;4—铝熔炼反射炉;5—检查孔;6—排烟口;7—铝熔炼保温炉;8—熔剂及合金料处理室;9—出铝口;10—出铝孔;11—流铝槽)

铝熔炼炉耐火材料的失效主要源于以下四方面:

这些因素共同作用,使耐火材料的设计与选型成为一个多维优化问题。耐火材料不仅要抗渗透、耐高温,还要具备足够的机械强度和热震稳定性。那么,如何在实际应用中找到最优解?

铝熔炼反射炉的耐火材料选型需根据不同部位的工况进行精准匹配。以下是常见部位的材料选择及其背后的逻辑:

这些传统材料在中小型熔炼炉中表现尚可,但在大型化、强化冶炼的趋势下,逐渐显露出局限性。铝液渗透、镁蒸气侵蚀和热震损伤等问题在高负荷工况下被放大,迫使行业寻求更高性能的解决方案。

随着熔铝炉的大型化和冶炼强度的提升,高强抗铝渗透浇注料成为近年来备受瞩目的解决方案。这种材料以其优异的抗渗透性、抗磨损性和热震稳定性,正在重塑铝熔炼炉耐火材料的性能标杆。

高强抗铝渗透浇注料的核心在于其微观结构的优化设计。相比传统砖砌结构,浇注料通过精准的颗粒级配和结合剂体系,显著降低了孔隙率,从而阻断铝液和镁蒸气的渗透路径。同时,其高强度和优异的热震稳定性使其在高负荷工况下仍能保持结构完整。

以下是某高强抗铝渗透浇注料的性能数据(以洛耐产品为例,部分对比英国某公司产品):

| 性能指标 | 洛耐产品 | 英国某公司产品 |

|---|---|---|

| Al₂O₃含量/% | 75.6 | 82.2 |

| CaO含量/% | 1.25 | 1.3 |

| 耐火度/°C | 1790 | 1790 |

| 体积密度/(g·cm⁻³, 0°C, 24h) | 2.85 | 2.6 |

| 耐压强度/MPa (110°C, 24h) | 85.33 | 75.85 |

| 耐压强度/MPa (1000°C, 3h) | 126.42 | 110.3 |

| 耐压强度/MPa (1300°C, 3h) | 134.08 | 110.3 |

| 抗折强度/MPa (110°C, 3h) | 13.25 | - |

| 抗折强度/MPa (1000°C, 3h) | 15.67 | - |

| 抗折强度/MPa (1300°C, 3h) | 21.85 | - |

| 烧后线变化率/% (1000°C, 3h) | +0.008 | +0.2 |

| 烧后线变化率/% (1300°C, 3h) | +0.01 | +0.2 |

| 磨损指数 | 4 | - |

| 抗热震性/次 (1100°C水冷) | ≥5 | - |

从数据来看,洛耐产品在耐压强度、抗折强度和烧后线变化率上均优于对比产品,尤其在高温(1000°C及1300°C)下的力学性能更为突出。这表明其在强化冶炼的高负荷环境中能保持更长的使用寿命。

高强抗铝渗透浇注料的典型应用包括炉底、炉墙和流铝槽等高侵蚀区域。其整体浇筑工艺相比传统砖砌更为灵活,能有效减少接缝,降低渗透风险。同时,其优异的热震稳定性使其在频繁启停的大型熔炼炉中表现出色。

然而,浇注料的性能发挥高度依赖于施工质量和材料成分的精准检测。如何确保原材料的化学组成、颗粒级配和结合剂体系达到设计要求?如何验证浇注料在实际工况下的抗渗透性和耐磨性?这正是专业检测服务的价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料性能,央企背景,可靠准确。欢迎沟通交流,电话19939716636

铝熔炼炉耐火材料的未来发展,不仅依赖于材料本身的性能突破,还需要与冶炼工艺的协同优化。以下几个方向值得关注:

对于研发工程师和品控经理而言,耐火材料的选择与应用是一场技术与经济的博弈。如果您在实际工作中面临铝液渗透、材料失效或性能验证的难题,我们非常乐意与您探讨定制化的解决方案。

铝熔炼炉的耐火材料,从来不是单一的技术挑战,而是材料科学、工艺优化与品控体系的综合体现。选择合适的材料,辅以精准的性能检测,才能在激烈的市场竞争中占据先机。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价