在耐火材料与高温陶瓷的烧成工艺中,如何确保炉内温度均匀、热效率最大化,同时兼顾操作灵活性?答案往往指向一种独特的设计——钟罩窑。这类窑炉以其标志性的可移动钟罩结构,在高温热处理领域占据重要地位,尤其在需要精准控制烧成环境的场景中表现出色。本文将深入剖析钟罩窑的结构原理、操作逻辑及其在现代工业中的应用价值,旨在为研发工程师与品控专家提供实操洞见。

钟罩窑的核心特征在于其“钟罩”状的窑体——由窑墙与窑顶一体成型,整体可移动。这种设计看似简单,却蕴含了复杂的工程考量。窑体内部沿周向布置多层喷嘴,火焰喷射方向与窑体横截面的圆周呈切线状。这种切向喷射不仅能形成旋流效应,促进热气流的均匀分布,还能有效降低局部高温对窑壁耐火材料的损伤。

窑底的设计进一步体现了钟罩窑的灵活性。通常,钟罩窑配备多个窑底,每个窑底均设有吸火孔与支烟道,直接连通主烟道,确保废气高效排出。根据实际需求,窑底可分为两种类型:

无论哪种形式,钟罩与窑底之间均采用砂封技术,确保密封性,防止热量泄漏或外界空气渗入。这种密封方式看似传统,却在高温环境下展现出极高的可靠性。

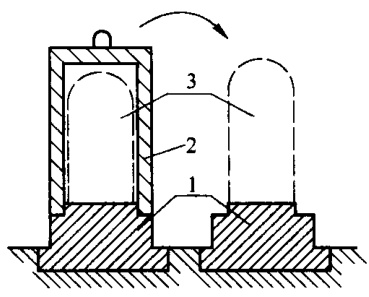

图1 钟罩式电阻炉示意图:1—底座;2—钟罩;3—制品

在耐火材料烧成中,温度梯度与气氛控制直接影响制品的微观结构与性能。传统固定窑炉往往因热流分布不均,导致制品局部过烧或欠烧。钟罩窑的切向喷射与旋流设计,恰好解决了这一痛点。热气流在窑内形成稳定的循环路径,确保制品各部位受热一致。这对于高性能耐火材料(如氧化铝基陶瓷或锆基复合材料)的晶粒生长与相变控制尤为关键。

此外,钟罩窑的多窑底设计极大提升了生产效率。试想一个场景:当一个窑底上的制品在烧成时,另一个窑底已完成装料准备。钟罩移动后即可立即启动下一轮烧成,显著缩短了生产周期。这种“并行操作”的逻辑,特别适合现代工业对柔性生产的需求。

但挑战依然存在。例如,砂封的可靠性依赖于操作精度,任何微小失误都可能导致密封失效,进而影响窑内气氛稳定性。那么,如何在高强度生产中确保砂封质量?答案往往指向严格的工艺控制与检测。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料烧成质量,央企背景,可靠准确。欢迎沟通交流,电话19939716636

尽管钟罩窑在设计上独具优势,但在实际应用中,工程师们仍需面对一系列挑战。例如,喷嘴的切向喷射虽然促进了热流均匀性,但喷嘴本身的耐火性能与喷射角度的精准性直接决定了烧成效果。如果喷嘴材料在长期高温下发生劣化,或角度偏差导致旋流失衡,制品质量将大打折扣。

另一个关键问题是窑内气氛的动态平衡。耐火材料的烧成往往需要在特定氧化或还原气氛下进行,而吸火孔与支烟道的设计必须精确匹配窑内气流需求。任何设计缺陷或操作失误,都可能导致气氛波动,进而影响制品的化学组成与物理性能。

这些问题的解决,离不开对窑炉运行参数的实时监控与制品性能的全面检测。例如,通过定期分析烧成制品的显微结构与热震稳定性,可以反推出窑内温度场与气氛场的实际分布,为工艺优化提供数据支撑。如果您在实际工作中也面临类似的烧成质量挑战,我们非常乐意与您一同探讨解决方案。

随着智能制造与绿色生产的推进,钟罩窑的设计也在不断进化。例如,部分先进钟罩窑已开始集成传感器与自动化控制系统,实时监测窑内温度、压力与气氛参数,并通过算法动态调整喷嘴喷射强度与烟道开度。这种“智能窑炉”不仅提升了烧成精度,还显著降低了能耗。

同时,新型耐火材料的开发对钟罩窑提出了更高要求。例如,超高温陶瓷的烧成需要窑炉在2000°C以上稳定运行,这对喷嘴材料与砂封技术的耐久性提出了极限挑战。未来的钟罩窑,或许会在材料科学与数字孪生技术的加持下,迈向更高的性能边界。

金句:钟罩窑的魅力在于其简单外表下的复杂平衡——热流、气氛、密封,每一个细节都决定着制品的命运。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料性能与烧成工艺,央企背景,可靠准确。欢迎沟通交流,电话19939716636

通过对钟罩窑的深度解析,我们不难看出,其核心价值在于将工程设计与工艺控制融为一体,为耐火材料的高效生产提供了可靠保障。无论是优化热流分布,还是提升生产柔性,钟罩窑都在高温热处理领域展现出无可替代的优势。而要充分发挥其潜力,离不开对每一个技术细节的精益求精,以及对制品质量的严苛把控。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价