电石生产的核心在于电石炉,而炉内2000°C以上的极端高温对设备设计提出了严苛挑战。如何在高温、高负荷环境下确保炉衬稳定、延长设备寿命,同时兼顾能效与环保?这一问题始终困扰着工程师与技术管理者。本文将深入剖析电石炉的结构演进,探讨开放式、半密闭式与密闭式电石炉的设计逻辑,并揭示炉壳与假炉衬在实际应用中的关键作用。

电石炉通过电弧产生高温,使炉料熔化并反应生成电石。反应温度常超过2000°C,远超常规耐火材料的耐受极限。为应对这一挑战,电石炉的设计引入了“假炉衬”概念——在反应区预留一层未完全反应的炉料,作为保护层隔离高温,延长炉衬寿命。这种设计看似简单,却需要在炉体容积与反应空间之间找到微妙平衡。炉体过小,假炉衬不足以保护炉衬;炉体过大,则导致热效率下降与材料浪费。如何优化这一平衡?不同类型的电石炉给出了各自的答案。

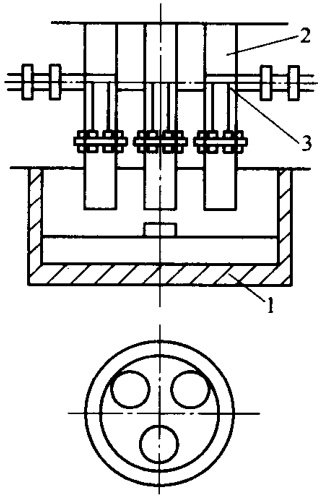

开放式电石炉以其结构简单、制造成本低著称。其核心组件包括炉底、电极和供电系统,如下图所示:

这种炉型通过电弧直接加热炉料,反应过程直观。然而,开放式设计带来显著弊端:炉面火焰剧烈,热量散失严重,且一氧化碳等炉气无法回收,导致环境污染和操作条件恶劣。更关键的是,当容量达到25000 kV·A时,炉面火焰规模使得进一步扩容变得不可行。这限制了开放式电石炉在大规模生产中的应用。

开放式电石炉的困境,促使工程师思考:能否通过结构改进,减少炉气逸散并提升容量?这一问题催生了半密闭式电石炉的诞生。

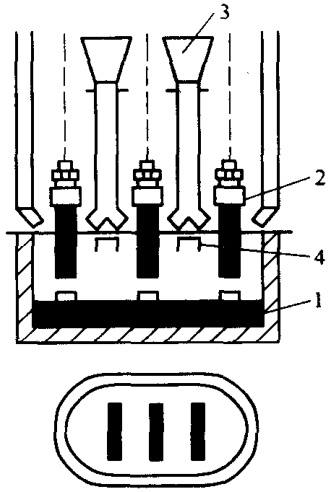

半密闭式电石炉在开放式基础上加装了集气罩,用于抽取部分一氧化碳气体,剩余气体仍在炉面燃烧。其结构如下图所示:

通过减少炉面燃烧的热量,半密闭式电石炉的容量可扩展至35000~40000 kV·A,显著优于开放式炉型。此外,部分炉气的回收改善了操作环境,降低了污染。然而,半密闭式设计仍未完全解决炉气燃烧问题,热效率和环保性能仍有提升空间。

如果说半密闭式电石炉是开放式炉型的改良,那么密闭式电石炉则代表了技术的全面跃升。

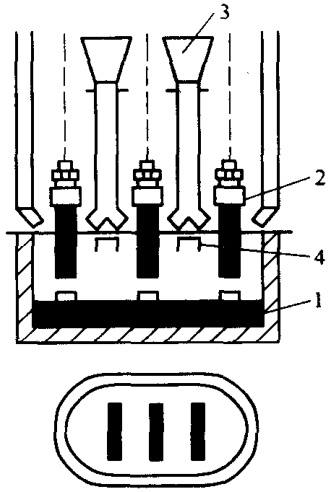

密闭式电石炉通过加装炉盖和抽气设备,彻底隔绝空气,避免炉面燃烧。其结构如下图所示:

这一设计带来多重优势:首先,炉气可完全回收,不仅提高了热效率,还大幅减少了环境污染;其次,隔绝空气后,电炉功率得以显著提升,容量可达75000~100000 kV·A,满足大规模生产需求;最后,密闭式炉型机械化程度高,操作便捷,劳动条件显著改善。

密闭式电石炉的成功,离不开炉壳与假炉衬的协同优化。炉壳需承受高温、炉料重量及热胀冷缩的应力,同时保持结构紧凑和易于加工。现代密闭式电石炉多采用圆柱形炉壳,以普通碳素钢板或锅炉钢板制造,散热面积小且强度高。早期设计中,国内常在炉壳外加装立筋和水平加固筋以防变形,而随着材料与工艺进步,新型炉壳设计已能在更轻薄的结构下实现同等强度。

密闭式电石炉的炉气净化系统同样值得关注。一氧化碳等炉气的回收与处理,需精准控制气体成分与排放指标。这对检测设备与工艺流程提出了更高要求。在实际生产中,炉气成分的实时监测与净化效果的评估,往往需要依赖专业检测服务,以确保符合环保标准并优化生产效率。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测炉气成分与排放指标,央企背景,可靠准确。欢迎沟通交流,电话19939716636

电石炉的炉壳不仅是结构支撑,还需应对复杂的工作环境。设计时需平衡以下因素:

这些要求使得炉壳材料的性能检测尤为关键。例如,钢板的化学成分、力学性能以及高温下的稳定性,直接影响炉壳的服役寿命。如果您在炉壳材料选择或性能验证中遇到难题,我们非常乐意与您探讨定制化的检测方案。

从开放式到密闭式,电石炉的演进不仅体现了技术进步,也反映了环保与效率的双重驱动。未来,电石炉设计将进一步向智能化与绿色化方向发展。例如,通过传感器实时监测炉内温度、炉气成分与炉衬状态,可实现精准工艺控制;同时,新型耐火材料的开发有望进一步提升假炉衬的防护效果,延长炉体寿命。

然而,这些创新的落地,离不开高精度的检测与数据支持。无论是炉壳材料的性能验证,还是炉气净化系统的排放合规性,专业检测服务始终是确保设备可靠运行的基石。精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料性能与炉气排放,央企背景,可靠准确。欢迎沟通交流,电话19939716636

电石炉的结构设计是一场技术与环境的博弈。每一处优化,都在为更高效、更绿色的生产铺路。而这背后,离不开工程师的智慧与专业检测的支撑。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价