在铁合金冶炼的极端环境中,电炉的炉体结构与耐火材料的选择直接决定了生产效率与成本控制。面对远超钢水温度的熔炼条件、剧烈的炉衬侵蚀以及复杂的力学与热学应力,如何设计炉体并匹配高性能耐火材料,成为工程师与科研人员绕不开的核心课题。本文将从炉体结构入手,剖析耐火材料在不同工况下的挑战,并探讨优化路径与检测需求,为行业提供实操性洞见。

铁合金电炉的炉体是一个高度整合的系统,通常由耐火衬砌、钢结构(包括骨架、炉壳或围板)以及基础墩组成。这些组件共同承受高温、高压与化学侵蚀的考验。固定式电炉与封闭旋转电炉是两种典型设计,前者以稳定性见长,后者则通过旋转机构实现灵活操作。以下以封闭旋转电炉为例,拆解其结构逻辑:

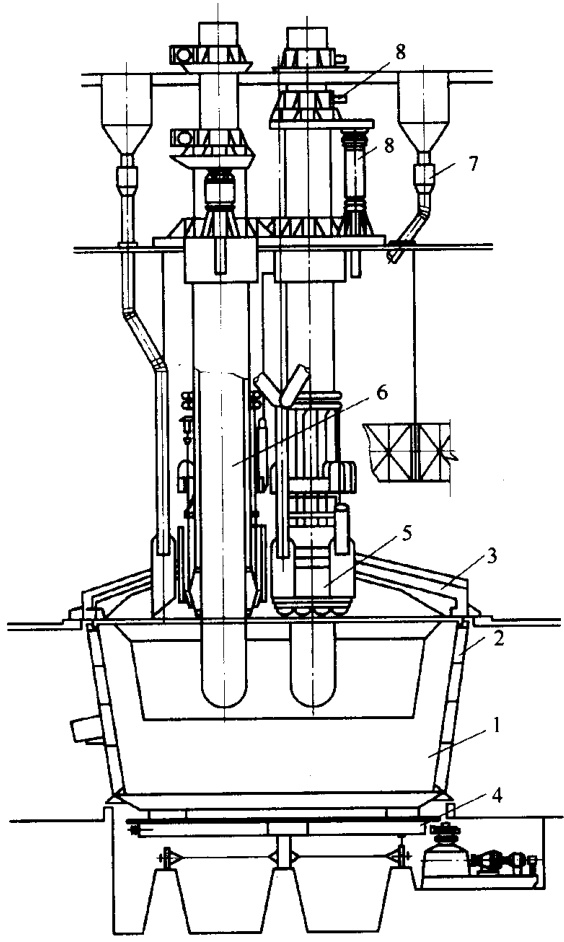

如上图所示,封闭旋转电炉的关键部件包括:

这种设计的精妙之处在于,它将热学、力学与工艺需求融为一体。然而,炉衬作为核心耗材,其性能直接决定了炉体的寿命与运行成本。问题来了:面对如此复杂的工况,耐火材料究竟需要满足哪些苛刻要求?

铁合金电炉的熔炼温度常高达2000°C以上,远超普通钢水的1450-1550°C。高温熔体、剧烈的化学侵蚀以及频繁的热震,使耐火材料成为成本占比最大的消耗品。不同部位的炉衬面临截然不同的挑战,需针对性设计:

炉顶耐火材料暴露于高温炉气与飞溅炉渣的侵蚀中,弧光辐射热与间歇加料引发的温度波动进一步加剧其损伤。塌料时的气流冲击还会带来瞬时压力变化。这要求材料具备极高的耐火度(>1800°C)与抗热震性,同时能抵抗碱性或酸性渣的化学侵蚀。

炉墙是电炉中最复杂的受力区域。靠近电弧的部位承受强烈的辐射热,渣线附近则面临液态渣的剧烈冲刷与侵蚀。固体与半熔态炉料的摩擦磨损,以及炉体倾动时的额外压力,使炉墙耐火材料的寿命成为瓶颈。抗渣性与机械强度在这里尤为关键。

炉坡和炉底直接承受上层炉料或铁水的重压,频繁的加料与出渣操作带来持续的冲击与磨损。高温铁水与熔渣的化学侵蚀,以及弧光引发的局部熔损,进一步考验材料的耐久性。热容量与导热性能的平衡设计,成为延长炉底寿命的关键。

这些差异化的工况表明,没有一种“通吃”的耐火材料。实际选材与砌筑方案,必须根据冶炼合金的化学特性(如硅铁、锰铁或铬铁)以及炉型结构进行定制化设计。那么,如何在性能与成本间找到最佳平衡?

基于上述工况,耐火材料需满足以下核心性能:

在实际应用中,材料选择与砌筑工艺相辅相成。例如,炉顶常采用高铝质或镁质耐火砖,以应对高温与化学侵蚀;炉墙渣线区域可能使用碳结合镁碳砖,以提升抗渣性与抗冲击性;炉底则偏向高密度刚玉砖或镁砂基材料,以承受重压与熔体侵蚀。

优化路径上,近年来行业逐渐转向复合耐火材料与智能化监测。例如,通过在镁碳砖中掺杂纳米氧化物,可以显著提升抗氧化性与热震稳定性。同时,借助红外测温与侵蚀监测技术,工程师能够实时掌握炉衬状态,提前干预潜在失效点。这些创新无疑为延长炉衬寿命提供了新思路。

然而,材料性能的验证并非易事。实验室测试与实际工况间存在显著差异,尤其在抗渣性与热震性的评估上,微观结构的细微变化可能导致截然不同的结果。这正是专业检测服务的价值所在。通过精准的材料性能检测与失效分析,可以为耐火材料选型与工艺优化提供可靠依据。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料性能,央企背景,可靠准确。欢迎沟通交流,电话19939716636

随着铁合金行业向高效、低碳方向转型,耐火材料的设计与应用也在迭代。智能化炉衬监测系统的普及,将使“预测性维护”成为现实,显著降低突发停炉的风险。同时,绿色耐火材料的研发,如低碳镁质材料与可回收复合砖,正逐步改变行业的成本与环保格局。

对于研发工程师与品控经理而言,未来的挑战在于如何在性能、成本与可持续性间找到动态平衡。如果您在耐火材料选型或炉衬优化中遇到瓶颈,我们非常乐意与您探讨定制化的检测与解决方案,助力您的工艺升级。

在铁合金电炉的复杂工况下,炉体结构与耐火材料的协同优化是一场技术与经济的双重博弈。唯有深入理解工况、精准匹配材料,并辅以可靠的检测支持,才能在这场博弈中占据主动。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价