在高温冶炼的世界里,矿热电炉以其高效提取矿石中金属元素的能力,成为铁合金和电石生产的支柱设备。然而,支撑这一工艺的核心——耐火材料,却始终面临高温侵蚀、热震损伤和化学反应的多重考验。如何在苛刻环境中选择和优化耐火材料,直接决定了电炉的运行效率与使用寿命。本文将从矿热电炉的工作原理出发,剖析耐火材料的应用痛点,探索性能优化的技术路径,并为工程师和品控专家提供实操洞见。

矿热电炉通过电弧、炉料电阻、炉渣电阻以及化学反应释放的热量,将矿石中的有用元素提取出来。热源的多样性使得电炉内部温度分布复杂,局部熔池可轻松突破2000°C。这种高温环境对耐火材料的抗热震性和化学稳定性提出了极高要求。

根据冶炼工艺,电炉可分为还原电炉和精炼电炉;按结构形式,又有敞口、半封闭和全封闭之分;按产品种类,则包括铁合金电炉和电石电炉等。不同类型的电炉对耐火材料的需求各异。例如,敞口电炉因烟气排放较多,炉衬更容易受到氧化侵蚀;而全封闭电炉则对材料的密封性和耐高温性能要求更高。

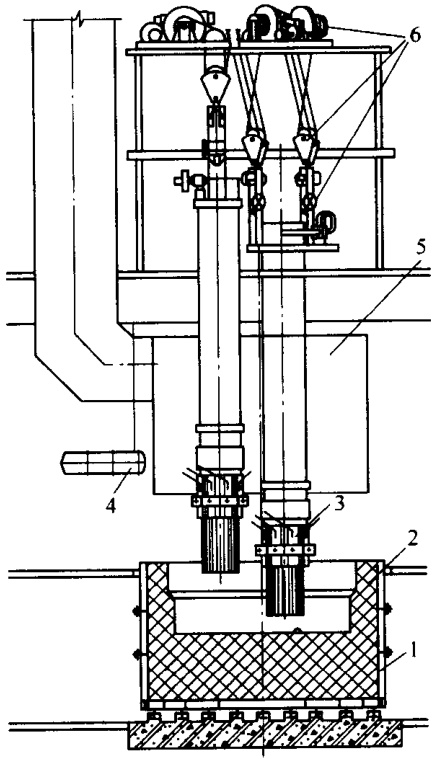

图23-47 口固定电炉结构图:1—炉壳;2—炉衬;3—电极把持器;4—短网;5—烟罩;6—电极吊挂系统

如上图所示,炉衬作为直接接触高温熔池的部件,承受着最严苛的工况。它的材质选择和结构设计,不仅影响电炉的热效率(通常在60%~80%之间),还决定了金属回收率和渣量控制的效果。然而,高热效率的背后,是电能消耗高、基建成本大的现实,这进一步凸显了耐火材料性能优化的经济价值。

矿热电炉的熔池温度可调性强,但频繁的温度波动对炉衬材料构成了巨大挑战。耐火材料需要在极端高温下保持结构完整,同时抵御热震引起的微裂纹扩展。传统的高铝砖或镁碳砖,虽然在某些场景下表现稳定,但在电石电炉中,面对CaO含量较高的炉渣侵蚀,常常出现加速磨损的现象。

炉料和炉渣中的氧化物(如SiO2、Al2O3)与耐火材料发生复杂化学反应,导致材质表面剥落或孔隙率上升。特别是当炉料含水量超过3%时,水汽会在高温下进一步加剧炉衬的侵蚀。这要求耐火材料不仅要有优异的抗渣性,还需在设计时考虑与炉料的化学兼容性。

为加速冶炼反应,入炉物料通常以粒状或块状形式加入,且含水量需严格控制在3%以下,以确保良好的透气性。这种工艺特性对耐火材料提出了间接要求:炉衬表面需避免因高温烧结而过度致密,否则可能阻碍气体流动,降低反应效率。

面对这些挑战,单一材质显然难以胜任。如何通过复合材料设计或工艺优化,平衡耐火材料的抗侵蚀性、热震稳定性和工艺适配性,成为研发工程师的重点攻关方向。

单一的耐火材料难以应对矿热电炉的复杂工况,复合材料体系正成为主流趋势。例如,在镁碳砖的基础上,引入ZrO2或SiC组元,可以显著提升抗渣侵蚀能力,同时改善热震稳定性。实验数据表明,添加5%~10%的ZrO2后,镁碳砖在1650°C下的抗渣侵蚀性能提升了约30%。但这种改性也带来了成本上升的问题,工程师需要在性能与经济性之间找到平衡点。

耐火材料的性能不仅取决于化学成分,微观结构同样关键。通过优化晶粒尺寸和孔隙分布,可以有效提升材料的抗热震性。例如,采用梯度孔隙设计的炉衬材料,能在高温下形成“缓冲层”,减缓热应力集中。某研究所的试验表明,孔隙率控制在15%~20%的镁铝尖晶石砖,在1500°C~1800°C的循环热震测试中,强度衰减率降低了25%。

这种微观调控对生产工艺的精度要求极高,尤其是在配料、成型和烧结环节。要实现稳定的微观结构,原材料的纯度检测和烧结过程的温度控制至关重要。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料微观结构与性能,央企背景,可靠准确。欢迎沟通交流,电话19939716636

耐火材料的选择不能脱离电炉的实际运行工艺。例如,在敞口电炉中,炉衬的氧化侵蚀问题可以通过优化电极位置和烟气排放路径来缓解;而在全封闭电炉中,选用高致密度的刚玉基材料,能更好地适应高温高压环境。此外,炉料预处理(如严格控制含水量和粒度)也能间接延长炉衬寿命。

如果您在电炉运行中发现炉衬寿命偏短或金属回收率不稳定,不妨重新审视炉料与耐火材料的匹配性。我们非常乐意与您一同探讨个性化的优化方案。

随着工业4.0的推进,数据驱动的材料研发正成为新趋势。通过对电炉运行数据的实时采集与分析,工程师可以更精准地预测耐火材料的失效模式。例如,基于AI的热力学模拟,能在材料设计阶段就筛选出最优的化学组成和微观结构。某铁合金厂的案例显示,采用数据驱动优化的炉衬材料,将电炉的平均寿命延长了15%,每年节约维护成本数百万元。

然而,数据驱动的前提是高精度的检测与验证。无论是原材料的化学成分分析,还是炉衬失效后的微观结构表征,都需要专业实验室的支持。这正是第三方检测服务的价值所在,它们为材料研发提供了可靠的科学依据。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料失效分析与性能优化,央企背景,可靠准确。欢迎沟通交流,电话19939716636

矿热电炉的耐火材料,既是技术挑战的集中体现,也是工艺优化的关键突破口。通过多元化材料设计、微观结构调控和工艺协同优化,我们可以在高温侵蚀、热震损伤和化学反应之间找到平衡点。而随着数据驱动研发的深入,未来的耐火材料将更加智能化、定制化,为冶炼行业带来更高的效率与经济效益。

在这一过程中,耐火材料的每一次迭代,都离不开精准的性能检测与失效分析。唯有以科学为依托,才能让炉衬在烈焰中屹立不倒,助力电炉释放最大潜能。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价