垃圾焚烧作为城市固废处理的核心技术,近年来在全球范围内经历了从传统燃烧到高效、环保的代际跃迁。第二代垃圾焚烧炉以气化与高温熔融相结合为核心,试图破解二恶英、重金属等二次污染难题。然而,技术路径的差异与地域垃圾特性的不匹配,让这项技术在中国的落地面临诸多挑战。本文将深入剖析流化床气化炉的工艺机理,揭示其在国内外应用中的优劣,并重点探讨针对中国垃圾特性优化的创新方案。

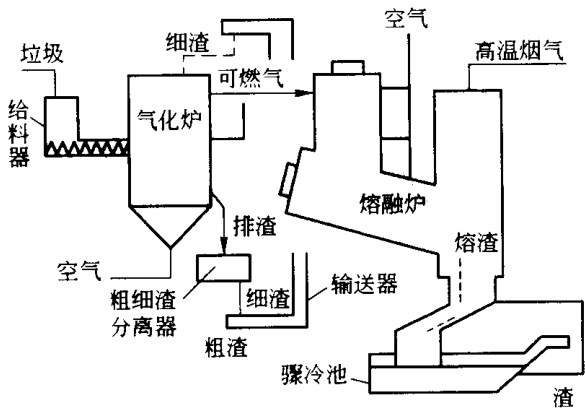

流化床气化炉的核心在于通过流态化技术实现垃圾的高效转化。垃圾在预处理后进入鼓泡流化床,在约600°C的低温环境下与空气反应,生成可燃气体。炉底排出的不燃物与砂子混合物通过分离装置处理,砂子循环回用以维持床层稳定。随后,可燃气体在自由空间内引入二次空气燃烧,进一步进入旋风熔融炉,在1300°C高温下完成燃烧与熔渣固化,最终熔渣经水冷形成玻璃体。

这种气化-熔融组合的工艺有何独特之处?相较于传统焚烧,它通过分步反应降低污染物生成的可能性。低温气化阶段避免了二恶英前体的形成,高温熔融则将飞灰与炉渣固化为稳定的玻璃体,杜绝了重金属的二次释放。更重要的是,系统可集成燃气-蒸汽联合循环,大幅提升发电效率。这一切看似完美,但实际应用中,技术细节的处理决定了成败。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测垃圾焚烧炉排放污染物,央企背景,可靠准确。欢迎沟通交流,电话19939716636

第二代垃圾焚烧炉的典型特征是将气化与高温熔融相结合,旨在从源头控制二恶英和重金属污染。日本等国的技术方案针对高热值、分类完善的垃圾设计,展现了较高的效率与稳定性。然而,这些方案在面对中国高水分、低热值、未分类的垃圾时,往往显得“水土不服”。

以移动床气化炉为例,其炉底需维持1700-1800°C的高温区,依赖焦炭等辅助燃料,运行成本高企,且气体偏流问题影响系统稳定性。回转窑气化炉则因外部加热传热效率低,导致炉体尺寸过大,投资成本攀升。而常规流化床气化炉虽在气化效率上表现优异,但缺乏酸性气体脱除装置,易引发余热锅炉高温腐蚀,进而降低发电效率。

这些问题背后,折射出技术适配性的核心挑战:如何在复杂垃圾成分与苛刻运行条件下,平衡效率、成本与环保要求?答案或许在于本土化的技术创新。

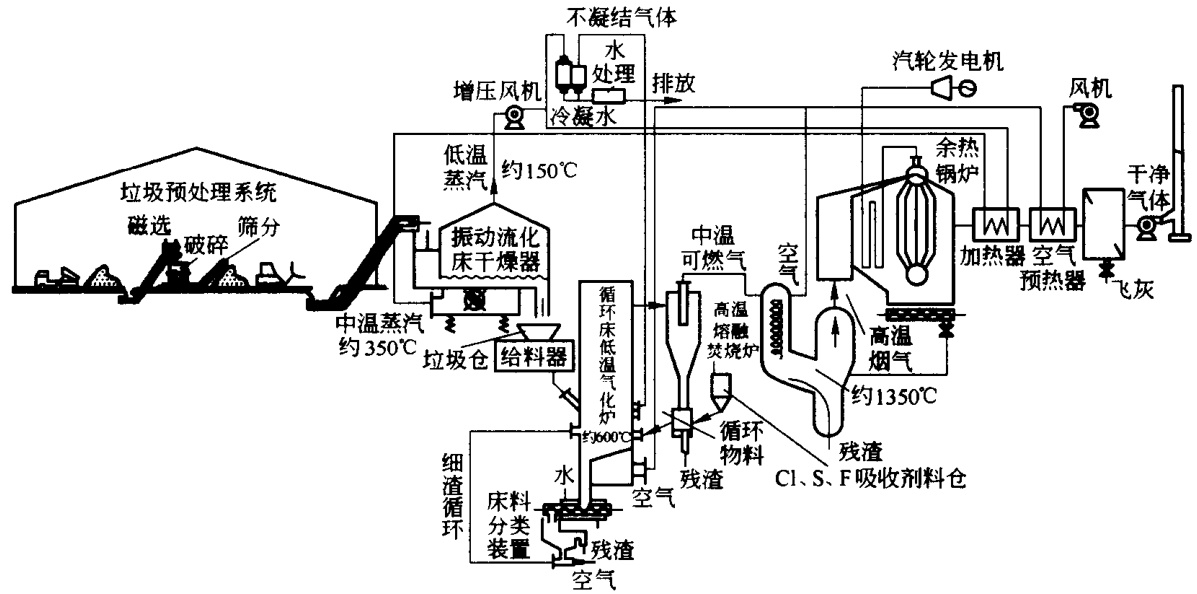

中国垃圾的高水分、低热值与混合特性,对焚烧工艺提出了更高要求。东南大学基于国内外技术积累,开发了一种针对中国垃圾特点的第二代焚烧工艺,其流程如图所示。

该工艺以循环流化床为核心,垃圾经破碎、磁选、筛分后,通过封闭输送系统进入振动流化床干燥器,完成初步脱水。干燥后的垃圾进入储存仓,通过星形加料器精准送入气化炉。气化炉在600°C低温运行,加入石灰石、白云石等吸附剂,定向脱除氯、氟、硫等酸性污染物。炉底排渣通过水冷螺旋排渣机与振动筛分离,大块渣外排,床料循环回用。可燃气体则进入高温熔融炉进一步处理。

这一方案的亮点在于对酸性气体的前端控制与床料的高效循环。相比传统流化床,加入吸附剂显著降低了下游设备腐蚀风险,延长了余热锅炉寿命。同时,循环流化床的动态调整能力使其更适应垃圾成分的波动性。这种从源头到末端的系统优化,体现了本土化技术对复杂挑战的精准回应。

如果您在垃圾焚烧工艺优化中也面临污染物控制或设备耐久性的难题,我们非常乐意与您探讨定制化的解决方案。

第二代垃圾焚烧技术的进步,不仅在于工艺的创新,更在于对运行数据的精准掌控。无论是气化效率、熔融效果,还是污染物排放,背后都需要高精度的检测与分析支持。例如,气化炉内吸附剂的微观反应机理、熔融炉渣的物相分布,都需要通过专业检测手段加以验证。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测垃圾焚烧炉材料性能与排放污染物,央企背景,可靠准确。欢迎沟通交流,电话19939716636

展望未来,随着中国垃圾分类体系的完善与热值提升,第二代焚烧技术有望进一步优化。如何在降低运行成本的同时,提升系统对复杂工况的适应性?如何通过数据驱动的工艺优化,实现更高水平的污染物零排放?这些问题值得每一位技术从业者深思。

本土化的技术创新从来不是简单的模仿,而是对实际需求的深刻洞察与系统性解决。循环流化床的成功实践表明,唯有扎根于本地特性,技术才能真正落地生根。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价