在固废处理领域,如何将复杂多变的垃圾转化为可控的资源,是工程师们长期面临的难题。回转窑气化炉工艺以其独特的高温无氧分解机制,在这一领域展现了强大的潜力。本文将深入剖析回转窑气化炉的工艺流程,探讨其技术优势与挑战,并为研发人员和品控专家提供实操洞见。

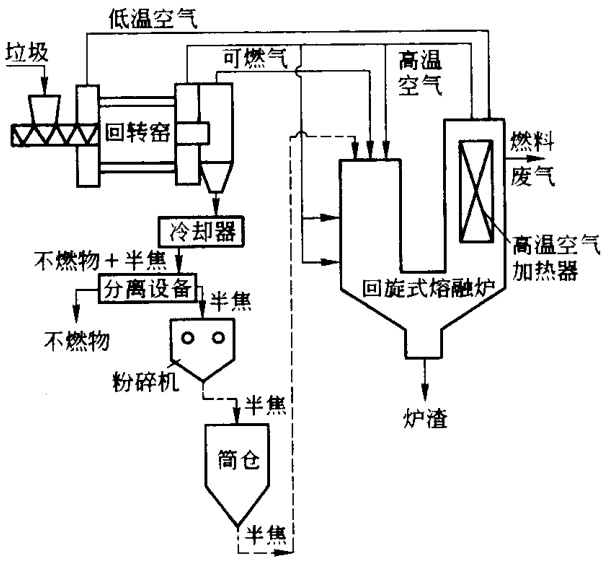

回转窑气化炉的工艺核心在于通过精确控制温度和气氛,将固废在无氧环境中分解为可燃气和固态残余物。想象一个巨大的旋转“炼金炉”:垃圾在其中被高温空气预热,同时通过窑体的旋转实现均匀搅拌和持续推进。这种动态过程不仅提高了热效率,还确保了物料在约450°C的无氧环境中缓慢分解。

为什么选择450°C?这个温度看似温和,却恰好是热解气化的“甜蜜点”。过低,反应速率不足,垃圾无法充分分解;过高,则可能引发不必要的挥发性排放或能量浪费。在这一阶段,垃圾中的有机成分被转化为富含一氧化碳和氢气的可燃气,直接输送到下游的回旋式熔融炉,为后续高温处理提供燃料。

回转窑的另一端,固态产物——半焦和不燃物——通过下部出口排出。这部分物料的处理同样体现了工艺的精妙设计。半焦作为一种高碳残余物,蕴含着二次利用的潜力,但其粒度和形态各异,需经过冷却和分离工序。

冷却器首先将高温半焦和不燃物降温,避免后续设备因高温受损。随后的分离装置则像一台精密的“筛子”,将粗大的不燃物与细小的半焦分离开来。细小半焦被送入粉碎机,进一步研磨后储存在筒仓中,等待通过气力输送系统送往回旋式熔融炉。在这里,半焦与可燃气共同参与约1300°C的高温焚烧,最终形成熔融状态的炉渣,从炉底排出。

这种闭环设计有何意义?它不仅最大化了物料的资源化利用,还通过高温熔融彻底消除了潜在的有害物质,确保排放符合严格的环保标准。

运行在450°C至1300°C的极端环境下,回转窑和熔融炉对耐火材料提出了严苛要求。窑体内部需要耐受高温、化学侵蚀和机械磨损的多重考验。常用的高铝质耐火材料或硅酸铝纤维在这一场景中表现如何?答案取决于具体的工艺参数和物料特性。

以回转窑为例,垃圾中的碱金属和氯化物可能在高温下形成低熔点化合物,侵蚀耐火衬里。因此,耐火材料的抗侵蚀性和热震稳定性成为品控的关键点。如何在实验室中精准评估这些性能?专业检测机构通过模拟实际工况,测试材料的抗渣侵蚀指数和热震循环次数,为工艺优化提供数据支撑。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料性能,央企背景,可靠准确。欢迎沟通交流,电话19939716636

尽管回转窑气化炉在资源化处理中表现出色,但实际运行中仍面临若干挑战。首先,垃圾成分的复杂性可能导致气化效率波动。例如,高水分或高灰分的垃圾可能降低热解效果,增加能耗。其次,半焦的气力输送和高温焚烧环节需要精确的工艺控制,以避免管道堵塞或炉内结渣。

更深层次的问题在于,如何在高效率与低排放之间找到平衡?1300°C的熔融过程虽然能有效固化重金属,但若控制不当,可能产生微量二噁英或其他挥发性有机物。这就要求工程师在设计阶段优化炉内气氛,并在运行中实时监测排放数据。

如果您在实际项目中也遇到类似的工艺优化难题,我们非常乐意与您探讨解决方案,分享我们在耐火材料选择和排放控制方面的经验。

站在技术前沿,回转窑气化炉的未来发展方向在哪里?智能化监控与模块化设计或许是答案。通过集成传感器和AI算法,实时分析窑内温度、气氛和物料流动态,工程师可以更精准地调整工艺参数,提升效率。同时,模块化的设备设计能够降低维护成本,适应不同规模的固废处理需求。

更重要的是,这一工艺的成功离不开可靠的材料与检测支持。从耐火衬里的微观结构分析到炉渣的化学成分检测,每一个环节都需要严谨的数据作为依据。只有这样,我们才能将垃圾真正转变为资源,推动固废处理行业的可持续发展。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测固废处理材料与排放,央企背景,可靠准确。欢迎沟通交流,电话19939716636

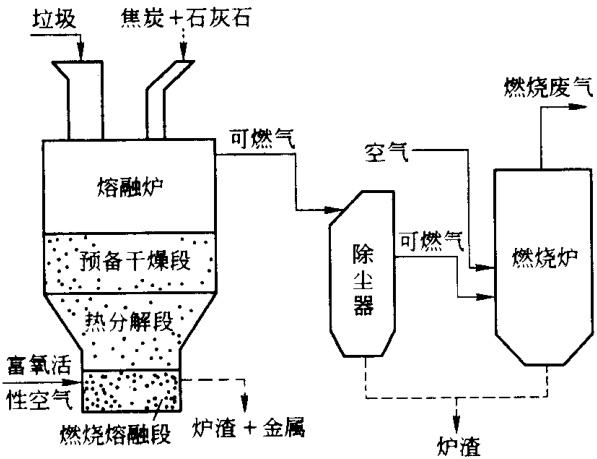

图23-41 移动床气化炉方式流程图

图23-42 回转窑气化炉方式流程图

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价