倒焰窑,这个在高温工业中默默支撑关键工艺的设备,其独特的工作方式让火焰从窑顶逆流而下,直抵窑底。看似简单的设计,却对耐火材料提出了近乎苛刻的要求:如何在极端高温、剧烈气流冲刷和频繁热冲击下,依然保持结构的稳定性和功能的可靠性?对于研发工程师和品控经理而言,理解倒焰窑的运行机理、材料选择与失效风险,不仅是技术层面的挑战,更是优化生产效率和成本控制的关键。

倒焰窑的核心在于其火焰流动路径。火焰从窑顶喷入,沿窑壁向下流动,最终在窑底完成燃烧。这种设计使得窑内温度分布呈现显著的梯度,顶部往往承受最高温,而底部则需应对气流的强烈冲刷。与连续运行的隧道窑不同,倒焰窑采用间歇式操作,每次升温和冷却的循环都对窑衬材料构成一次热冲击考验。

在结构上,倒焰窑分为圆形和方形两种。圆窑因其温度分布更为均匀,热效率更高,在实际应用中占据主导地位。方窑虽然建造成本较低,但在热流分布上略逊一筹,容易出现局部过热或材料疲劳。无论哪种结构,窑衬材料都必须直面以下挑战:

那么,什么样的材料能在如此极端的环境中胜任?黏土砖因其成本效益和综合性能,成为倒焰窑的常见选择。但其性能极限究竟如何?是否还有优化的空间?

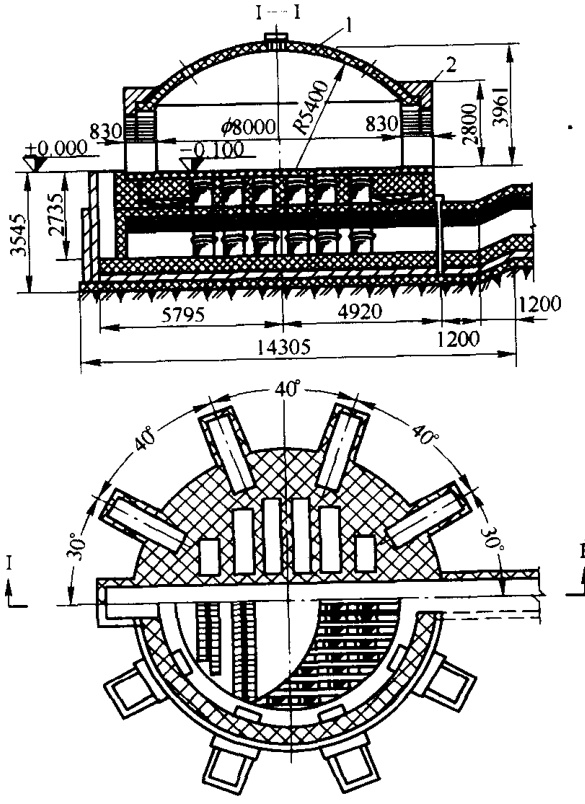

黏土砖以其高铝含量和良好的高温稳定性,广泛应用于倒焰窑的窑衬。如下图所示,黏土砖(标记为1)与红砖(标记为2)共同构成窑体结构,其中黏土砖承担主要的高温防护任务。

图1 150m³黏土砖倒焰窑结构:1—黏土砖;2—红砖

黏土砖的优点显而易见:其主要成分为Al₂O₃和SiO₂,赋予了材料在高温下的稳定性和一定的抗腐蚀能力。此外,黏土砖的制备工艺成熟,成本相对可控,适合大规模工业应用。然而,深入分析其微观结构和实际工况中的表现,黏土砖的局限性逐渐暴露:

这些问题促使工程师思考:是否可以通过材料改性或替代方案,进一步提升倒焰窑的性能?例如,添加ZrO₂或MgO等组分,能否改善黏土砖的抗热震性和高温强度?又或者,是否值得探索高铝砖甚至刚玉砖等高端耐火材料?

要突破黏土砖的性能瓶颈,材料优化需要从微观结构设计入手。例如,通过调整原料配比、优化烧结工艺,可以改善黏土砖的显气孔率和晶粒结合强度,从而提升其抗热震性和抗冲刷能力。此外,近年来一些研究尝试在黏土砖中引入微量纳米添加剂(如纳米SiC),以增强材料的韧性和高温稳定性。这些创新方案看似前景光明,但在实际应用中,如何验证其效果?

这就引出了耐火材料性能检测的重要性。一块看似合格的黏土砖,其内部可能隐藏微裂纹或不均匀的相分布,这些缺陷在高温工况下可能迅速演变为失效风险。要确保材料性能达到设计预期,需依赖专业的检测手段,例如:

这些检测不仅需要高精度的设备,还要求操作人员对耐火材料的失效机理有深刻理解。这正是专业检测服务的价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料性能,央企背景,可靠准确。欢迎沟通交流,电话19939716636

展望未来,随着工业节能减排和高温工艺的升级,倒焰窑的耐火材料设计将朝着更高性能、更长寿命和更低成本的方向迈进。例如,开发复合型耐火材料(如黏土基结合高铝相)可能成为主流趋势。此外,智能化监测技术的引入,也为窑衬材料的实时性能评估提供了可能。例如,通过嵌入式传感器,工程师可以实时监测窑衬的温度分布和磨损程度,从而提前预警潜在的失效风险。

对于企业而言,优化倒焰窑耐火材料不仅是一项技术任务,更是一场综合性的工程挑战。从材料选型、性能验证到工艺优化,每一个环节都需要精准的数据支持。如果您在耐火材料的性能评估或失效分析中遇到难题,我们非常乐意与您一同探讨解决方案,助力您的工艺升级。

最终,成功的倒焰窑材料策略,不仅仅在于选择一块“足够好”的砖,而在于通过科学设计和严谨检测,让每一块砖都能在极端环境中发挥极致性能。这,或许正是耐火材料工程师的终极追求。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价