在耐火材料的生产中,竖窑作为一种高效的煅烧设备,广泛应用于白云石、镁石、黏土和高铝矾土等原料的热处理。然而,竖窑内衬的频繁失效却是一个老生常谈的痛点——高温、化学侵蚀和机械磨损交织在一起,让内衬材料的选择成为工艺优化的核心挑战。如何根据竖窑不同区域的工况,科学匹配耐火材料?本文将从竖窑的工艺原理出发,剖析内衬材料的选择逻辑,并为工程师和品控人员提供实操洞见。

竖窑的结构看似简单——一个筒状窑体,原料从顶部加入,成品从底部排出,空气和燃烧产物则以逆流方式运行。燃料在窑底燃烧,助燃空气自下而上,烟气则从顶部逸出。这种逆流式热工设计高效但苛刻,物料在窑内依次经历预热、煅烧和冷却三个区域,每个区域对内衬材料提出截然不同的要求。

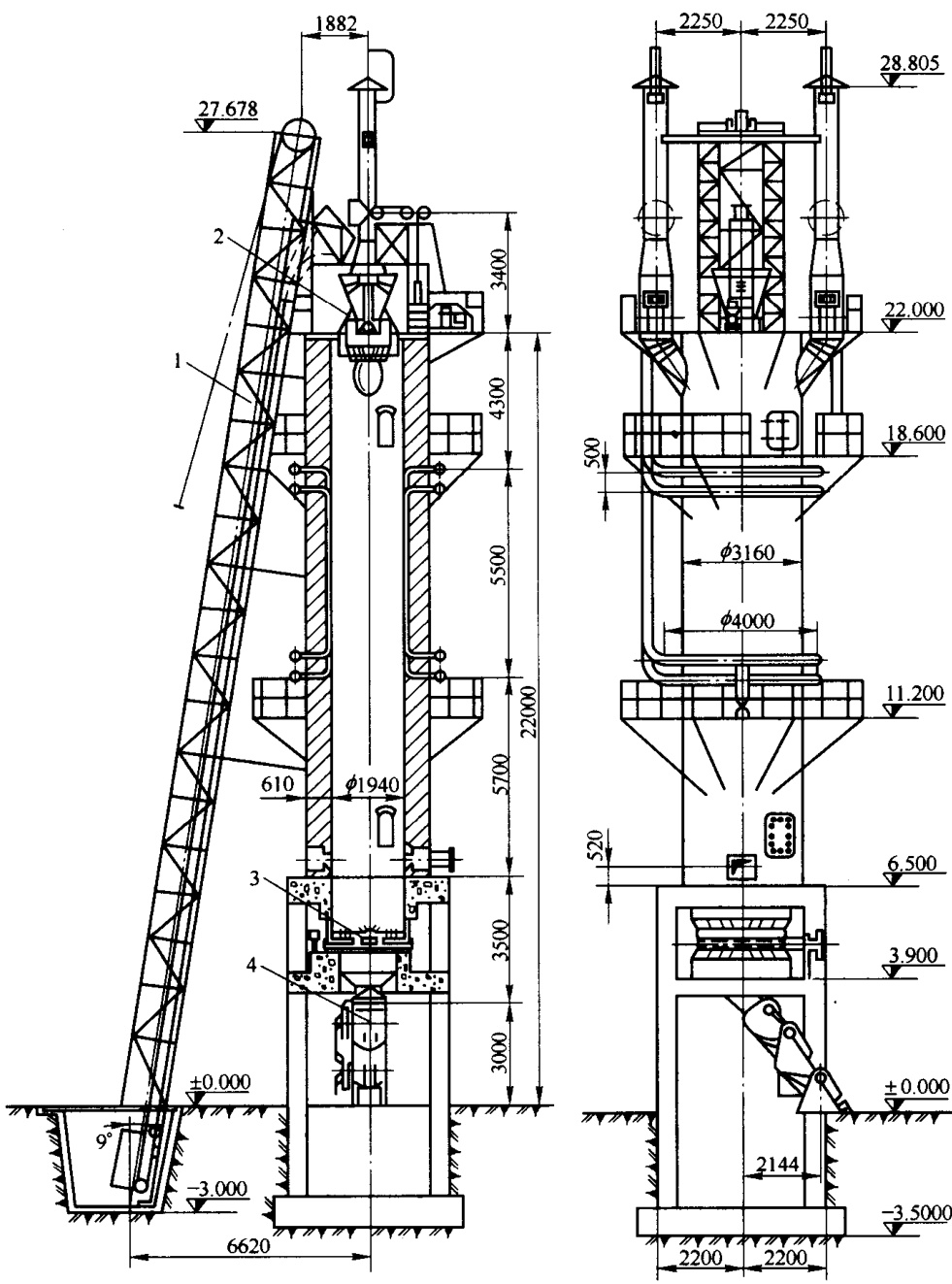

以一座40 m³的焦炭白云石竖窑为例,其主要组件包括单斗提升机、升降式布料机、液压式齿盘出料机和三道闸门(见图23-17)。这些部件确保了物料的稳定输送和均匀分布,但真正的挑战在于窑内环境:温度梯度、化学反应和机械应力的复杂叠加,让内衬材料的选择成为一门精细的平衡艺术。

竖窑内的预热带、煅烧带和冷却带,各自的工况差异决定了内衬材料的性能需求。以下逐一拆解:

在预热带,物料吸收烟气的余热,逐步升温并发生分解反应。炉衬在这里承受的不仅是热冲击,还有布料时原料块的撞击、炉尘上升时的冲刷,以及气体化学侵蚀和碳沉积的长期影响。这些因素叠加,让内衬的抗冲击性和耐化学侵蚀能力备受考验。试想,如果内衬在这一阶段就出现剥落或裂纹,窑内气流的稳定性会受到多大影响?

煅烧带是竖窑的“心脏”,也是内衬最容易失效的区域。燃料燃烧释放的高温(对碱性原料可达1600°C以上)与炉尘的强烈化学侵蚀相辅相成,热冲击的频繁交替进一步加剧内衬的损耗。选择合适的耐火材料,不仅要考虑其耐高温性能,还要评估其在特定化学环境下的稳定性。这不禁让人思考:单一材料能否应对如此复杂的工况,还是需要复合设计?

冷却带看似温和,但也不容小觑。煅烧后的物料与冷风进行热交换,内衬需要承受机械磨损和局部的热应力变化。虽然工况与预热带有相似之处,但冷却带的气流速度和物料状态差异,可能导致意想不到的磨损模式。

通过对三带的工况分析,不难看出,内衬材料的选择必须因地制宜。单一的“通用”材料几乎无法胜任,精准的材料匹配才是延长竖窑寿命的关键。

不同原料的煅烧工艺,对内衬材料提出了差异化的要求。以下是几种典型竖窑的内衬选择方案:

这些选择并非一成不变。以镁砖为例,其优异的耐高温和抗碱性侵蚀能力毋庸置疑,但在高湿度或酸性气体环境下,是否还能保持稳定?类似的问题,促使工程师在选材时不仅要看性能参数,还要结合实际工况进行验证。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料性能,央企背景,可靠准确。欢迎沟通交流,电话19939716636

内衬材料的性能评估远不止查阅数据手册那么简单。实际工况中的温度分布、化学侵蚀速率和机械应力,往往与实验室条件存在偏差。如何确保选材的可靠性?答案在于系统化的检测与数据分析。

以煅烧带为例,高温下的化学侵蚀可能导致材料晶体结构的微观变化,进而影响其长期稳定性。通过X射线衍射(XRD)或扫描电镜(SEM)分析,可以精准表征材料的失效机理,从而优化选材方案。然而,高质量的检测需要专业的设备和经验丰富的团队,这对许多企业来说是一大瓶颈。

如果您在竖窑内衬选材或失效分析中遇到类似挑战,我们非常乐意与您探讨解决方案。专业检测服务不仅能提供可靠的数据支持,还能为工艺优化指明方向。

随着工业4.0的推进,竖窑内衬的优化正迈向智能化。传感器技术可以实时监测窑内温度和应力分布,结合大数据分析预测内衬的寿命。而从可持续性的角度看,开发低成本、高性能的复合耐火材料,或通过回收再利用减少资源消耗,都是值得探索的方向。这些趋势无疑为耐火材料行业带来了新的机遇与挑战。

在复杂的工况面前,竖窑内衬的选择从来不是简单的材料堆砌,而是工艺、数据与经验的深度融合。只有在理解窑炉运行机理的基础上,结合精准的检测与分析,才能打造出兼顾性能与成本的理想方案。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料性能,央企背景,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价