在炭素制品的生产链中,焙烧工艺无疑是赋予产品卓越性能的“临门一脚”。通过在隔绝空气的环境下对高压成型的炭素坯体进行精确加热,焙烧炉不仅显著提升了制品的机械强度、导电性能和耐高温能力,还直接决定了最终产品的质量稳定性。那么,如何在高温、复杂应力的环境下选择合适的耐火材料?不同焙烧炉型的设计又如何影响工艺效率?本文将从工程视角出发,深入剖析炭素焙烧炉的工作原理、耐火材料选型逻辑以及优化路径,为研发工程师和品控专家提供实操洞见。

炭素焙烧炉的核心任务是通过间接加热,将炭素坯体的微观结构从无序走向有序。这一过程需要在高达1400°C的温度下,严格控制气氛和热场分布,以避免氧化并确保制品性能的均匀性。当前,我国焙烧炉型主要包括倒焰窑、隧道窑、电气焙烧炉和环式焙烧炉,其中带盖焙烧炉因其灵活性和高效性应用最为广泛。

以连续多室焙烧炉为例,其设计通常分为密闭式和敞开式两大类。密闭式焙烧炉进一步细分为带火井和无火井两种结构,炉室并列排布成两行,规模从小型的几室到大型的数十室不等。这种多样化的设计既满足了不同产能需求,也为耐火材料的选择和工艺优化带来了复杂挑战。

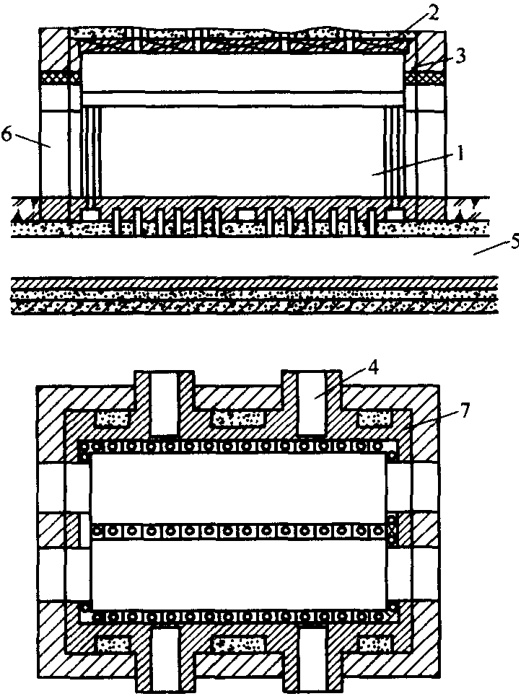

图23-8 倒焰式焙烧炉结构示意图:1—窑室;2—窑顶;3—窑墙;4—火箱;5—烟道;6—窑门;7—吸火孔

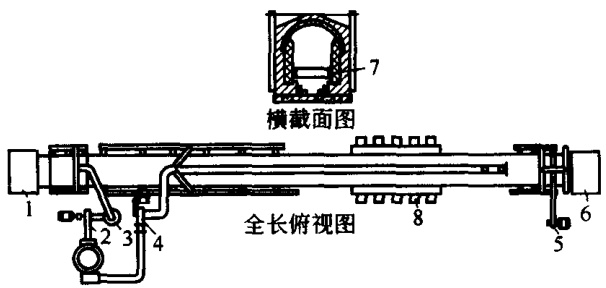

图23-9 隧道式焙烧炉示意图:1—进料室;2—1号排风机;3—焦油分离器;4—2号排风机;5—3号冷风机;6—出料室;7—窑车衬砖;8—燃烧室

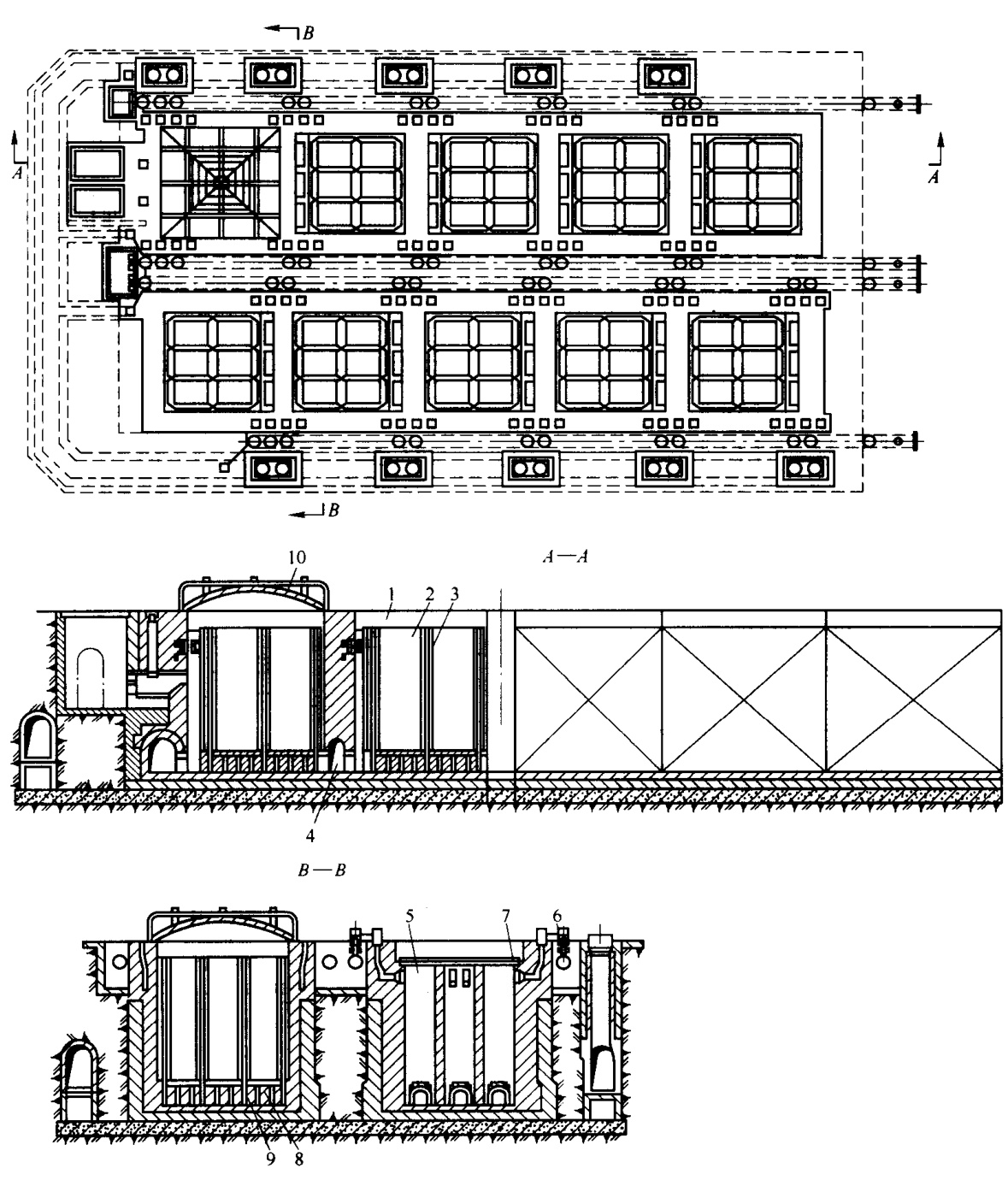

图23-10 带炉盖的有火井式环式焙烧炉:1—焙烧室;2—装料箱;3—装料箱加热墙;4—废气烟道;5—上升火井;6—煤气管道;7—煤气燃烧口;8—炉底炕面;9—砖墩;10—炉盖

每种炉型的设计逻辑都深刻影响着耐火材料的选择和焙烧工艺的稳定性。那么,如何在这些复杂场景中找到最优的材料解决方案?

炭素焙烧炉的工作环境堪称“苛刻”:电极箱加热墙、火井箱和燃烧嘴等关键部位需长期承受1400°C左右的中高温,同时经受每个焙烧周期内剧烈的温度波动。此外,炉体砌体还需承载炭素制品和自身结构的重压。这意味着耐火材料必须在高温强度、热震稳定性和荷重软化温度之间找到平衡。

高温性能:密闭式焙烧炉的加热墙和火井箱直接暴露于高温烟气中,材料需具备优异的耐火度和抗高温侵蚀能力。优质黏土砖因其稳定的化学组成和合理的成本,成为主流选择。

抗热震性:焙烧周期内的温度升降会导致材料内部产生热应力,特别是在倒焰式和环式焙烧炉中,烟气流向的频繁切换进一步加剧了这一挑战。黏土砖的微观结构需经过优化,以降低热膨胀系数并提升抗裂能力。

机械强度与荷重:炉底和装料箱区域需承受数吨重的炭素制品和砌体自重,材料的荷重软化温度必须远高于工作温度。优质黏土砖的致密结构和高强度能够有效应对这一需求。

炉盖的隔热需求:炉盖作为热量散失的主要通道,需选用轻质隔热耐火材料,既能降低热损失,又能减轻结构重量,延长炉体寿命。

在实际选材中,工程师往往需要在性能与成本之间权衡。例如,是否有可能通过局部采用高铝砖或镁质材料来提升特定部位的耐用性?这样的选择又会对整体工艺经济性产生何种影响?这些问题需要结合具体炉型和生产目标来解答。

如果您在耐火材料选型或焙烧工艺优化中也面临类似的权衡难题,我们非常乐意与您深入探讨,寻找兼顾性能与成本的解决方案。

耐火材料的性能直接决定了焙烧炉的运行效率和炭素制品的质量。然而,即使选用了优质黏土砖,材料的微观缺陷、安装工艺的偏差或运行中的异常磨损都可能导致炉体过早失效。例如,热震裂纹可能在几个焙烧周期后才显现,而高温下的化学侵蚀可能悄无声息地削弱砌体强度。

要确保耐火材料的可靠性,精准的检测和质量控制至关重要。通过高温抗折强度测试、热震稳定性分析和化学成分检测,可以全面评估材料的适用性。此外,定期对炉体进行红外热成像和超声波探伤,能及时发现潜在的裂纹或侵蚀区域,为维护决策提供依据。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料性能,央企背景,可靠准确。欢迎沟通交流,电话19939716636

随着炭素制品在新能源、航空航天等领域的应用日益广泛,焙烧工艺的精度和效率要求也在不断提升。未来的焙烧炉设计可能朝以下方向演进:

无论技术如何迭代,耐火材料的选型和质量控制始终是焙烧工艺的核心。唯有通过科学的检测和严谨的品控,才能确保每一块砖、每一座炉都能在极端环境下稳定运行。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,专业检测耐火材料性能,央企背景,可靠准确。欢迎沟通交流,电话19939716636

在炭素制品焙烧的赛道上,耐火材料不仅是工艺的基石,更是技术革新的起点。选择合适的材料,搭配精准的检测,或许就是您突破生产瓶颈的关键一步。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价