当提及碱性耐火砖,一个超过2000°C的耐火度数据常常是其最引人注目的标签。然而,对于一线工程师和窑炉设计师而言,这个极限温度值在实际应用中几乎是一个伪命题。真正的挑战并非材料能否“耐”住高温,而是在严苛的服役条件下,它如何“工作”。高温下的结构强度、热膨胀行为、热量传递特性以及对温度骤变的耐受力,这些复杂的性能指标共同构成了碱性耐火材料的真实画像,也直接决定了其在工业窑炉中的最终命运。

在高温环境中,材料的承重能力远比单纯的耐火度更为关键。荷重软化温度,这一指标揭示了耐火砖在承受静态载荷时开始发生不可逆变形的温度点,是其作为结构件的性能天花板。

对于普通的碱性制品,这个温度窗口通常在1550-1600°C。然而,通过对原料和工艺的精细调控,高端产品的性能可以实现巨大飞跃。例如,采用高纯原料制备的镁白云石砖、镁尖晶石砖、高纯镁砖以及直接结合镁铬砖,其荷重软化温度能够稳定在1700°C以上。更进一步,通过半再结合或再结合工艺制造的镁铬砖,甚至可以将这一极限推高至1750-1800°C。这背后是原料致密度提升、杂质含量降低以及烧成温度优化等一系列工艺优化的结果。

随着环境温度的攀升,所有碱性耐火砖的高温抗折强度都会呈现下降趋势,这是一个普遍的物理规律。但工程应用的精髓恰恰在于如何在规律中寻找突破。例如,在镁铬砖体系中,提高Cr2O3的含量,特别是采用再结合工艺,能显著提升材料在高温下的强度表现。同样,在配方中引入电熔原料,也是一种行之有效的增强策略,能够赋予碱性砖更优越的高温强度。

碱性耐火砖的一个显著特点是其热膨胀率普遍高于黏土砖、高铝砖等其他品类。以MgO为主要成分的各类碱性砖,彼此间的热膨胀率差异不大,但在设计砌体结构时,这一参数必须被精确考量。

在1600°C的高温下,纯镁砖的线膨胀率可达到2.0%左右,是家族中膨胀最大的。而高级镁铬砖的线膨胀率则相对较小,约为1.6%。其他品类的碱性砖则处于这两者之间。这零点几个百分点的差异,在几十米长的窑炉内衬中,足以引发巨大的热应力,直接关系到炉衬的整体稳定性和使用寿命。

窑炉的热工效率与炉衬材料的热物理性能息 息相关。碱性耐火砖的热导率显著高于高铝砖、黏土砖和硅砖,这意味着它更容易传导热量。

具体来看,在800°C、1000°C、1200°C这三个温度点,MgO含量为90%-98%的镁砖,其热导率(W/(m·K))分别在5.5-5.0、4.5-4.0、4.0-3.5的区间内。而镁铬砖在相同温度下的热导率则稍低,分别为4.5-3.5、3.5-2.5、3.5-2.5 (W/(m·K))。

与此同时,碱性耐火砖的比热容又普遍大于硅砖和黏土砖,意味着它们升温需要吸收更多的热量。

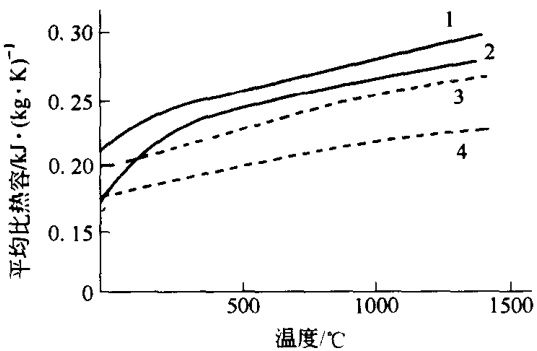

图12-1 不同耐火砖的平均比热容对比(1-镁砖; 2-硅砖; 3-黏土砖; 4-铬砖)

以1000°C、1200°C、1400°C为例,高纯镁砖(MgO 97%)的比热容(kJ/(kg·K))分别为1.20、1.22、1.24;而直接结合镁铬砖(Cr2O3 21%)的比热容则为1.02、1.05、1.07。这些看似微小的数据差异,在进行窑炉热工平衡计算、能耗评估和温控系统设计时,却起着决定性作用。要精确获得特定批次材料在不同温度下的热物理参数,往往需要借助专业的分析手段。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

尽管在耐高温和抗侵蚀方面表现出色,但抗热震性(抵抗温度骤变而不损坏的能力)却是碱性耐火砖普遍的短板,其性能不如黏土砖及高铝砖。在碱性砖家族内部,也存在清晰的性能梯度。

抗热震性由优至劣的顺序为:镁尖晶石(镁铝)砖 > 镁铬砖 > 镁白云石砖 > 镁砖。

这个排序直接指导着材料的选择。对于需要频繁启停、存在剧烈温度波动的工况,镁尖晶石砖无疑是更可靠的选择。而在温度相对稳定的区域,则可以根据其他性能要求,选用性价比更高的镁砖或镁白云石砖。最终,选择哪一种材料,是在深刻理解其性能边界后,与具体工况匹配的工程决策。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价