对于高价值的熔铸AZS(氧化铝-氧化锆-二氧化硅)耐火材料而言,退火不仅仅是一个简单的冷却步骤,它是决定铸件最终成败的关键命脉。任何一次退火失败,带来的不仅仅是单件产品的报废,更是对成本与周期的沉重打击。其根本挑战在于,AZS材料复杂的相组成和相对较差的导热性,使其在冷却过程中极易产生巨大的内部应力,一旦应力释放不当,便会导致灾难性的开裂。

因此,现代AZS生产早已超越了依赖经验的阶段。先进的工艺理念主张,通过对铸件进行精细的有限元模拟,并结合导热学公式,可以预先计算出应力集中的高风险区域。这种基于科学预测的アプローチ,使得我们能够针对性地优化保温环境,从源头上抑制裂纹的萌生。

在实践中,行业主要采用两种退火方法,它们在能耗、灵活性和生产效率之间做出了不同的取舍。

1. 保温箱退火法:灵活性与低能耗的典范

这是目前国内外应用最广泛的退火技术。其核心优势在于不直接消耗能源,仅依靠保温材料的绝热性能实现缓慢、均匀的降温。这种方法管理简便,且对产品形状和尺寸的适应性极强。

保温介质的选择多种多样,从法国常用的硅藻土,到国内使用的蛭石粉,再到旭硝子青睐的硅铝空心球,以及康宁公司使用的氧化铝粉,企业可根据自身条件灵活选用。然而,所有选择都遵循一个核心原则:保温材料必须洁净,与任何杂质(尤其是含碳垃圾)分离,以保证其绝热性能的稳定。通常,每吨铸件会消耗约50至150公斤的粉状保温材料。

不同牌号的AZS材料,其退火曲线也存在显著差异。

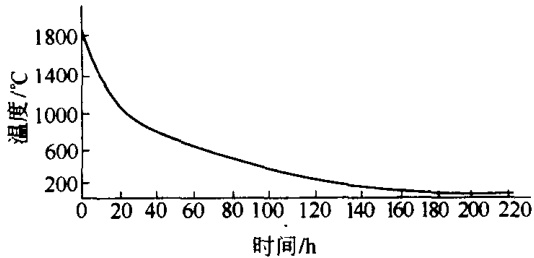

图19-16:标准33号AZS砖在硅藻土保温箱中的典型退火曲线

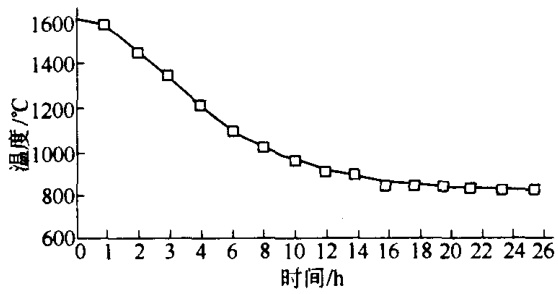

图19-17:高锆41号AZS砖的特殊退火曲线

从图中可以看出,对于性能更稳定的33号AZS,退火过程相对平缓。但对于以“易裂”著称的41号AZS,其合格率一直是个难题。通过采用特殊的非强制退火工艺,即更精细的温度控制策略,可以将其合格率提升至80%的水平,这对于高附加值产品的商业化生产至关重要。

2. 隧道窑退火法:规模化生产的效率之选

当需要长期、大批量生产某种定型产品时,隧道窑退火法则显示出其无与伦比的效率优势。铸件在台车上缓慢通过具有精确温度梯度的隧道窑,实现连续、稳定的退火处理。

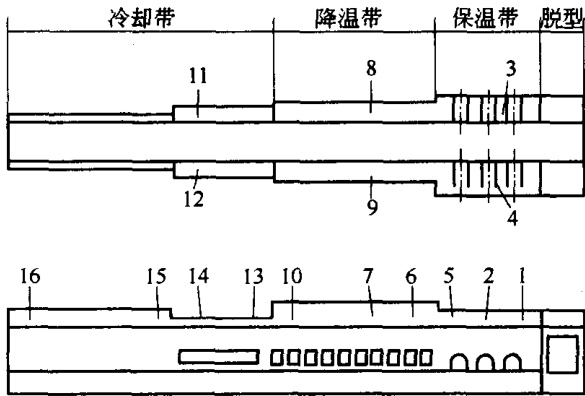

图19-18:AZS隧道窑退火法示意图

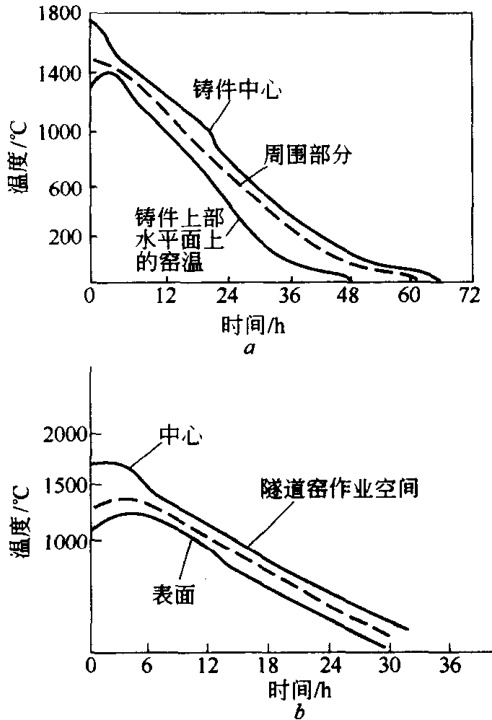

图19-19:AZS隧道窑退火曲线 (a-AZS-33; b-AZS-41)

其工艺参数的设定直接关系到成品率:

| 产品 | 最佳退火温度 (°C) | 保温时间 (h) | 合格率 (%) |

|---|---|---|---|

| AZS-33 | 1300~1350 | 2~5 | 95 |

| AZS-41 | 1400~1450 | 2~6 | 70 |

数据清晰地表明,即便是采用高效的隧道窑,更为敏感的41号AZS在合格率上依然面临更大的挑战,需要更高的退火温度和更长的保温时间。

退火完成后,铸件表面通常需要使用磨料进行清整,并根据订单要求决定是否进行后续的精磨加工。要实现0.5 mm级别的高尺寸精度,或满足预组装要求,则必须依赖大型精加工设备、金刚石磨具以及高水平的组装平台。

退火工艺的优劣,最终必须通过一系列严苛的理化性能检测来验证。不同厂商、不同批次的产品,其性能可能存在巨大差异。以下历史数据为我们提供了一个审视国内外熔铸耐火材料性能的基准。

表1:国内主要熔铸耐火材料理化性能对比 (1995年实测数据)

| 制品项目 | 含ZrO2 33% | 含ZrO2 41% | Al2O3系 | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 化学成分 (%) | ||||||||||||

| Al2O3 | 49.62 | 48.84 | 47.59 | 52.23 | 49.65 | 45.11 | 44.67 | 42.49 | 43.52 | 94.4 | 94.13 | 94.00 |

| ZrO2 | 33.18 | 33.40 | 34.88 | 32.02 | 32.32 | 40.33 | 40.64 | 44.06 | 43.73 | - | - | - |

| SiO2 | 15.02 | 16.00 | 15.79 | 14.16 | 15.98 | 13.00 | 12.79 | 11.64 | 11.14 | 2.02 | 2.30 | <0.5 |

| Na2O | 1.40 | 1.21 | 1.19 | 1.43 | 1.18 | 1.11 | 0.98 | 1.11 | 1.12 | 3.71 | 3.28 | >5.20 |

| FeO | 0.13 | 0.14 | 0.13 | 0.18 | 0.15 | 0.14 | 0.15 | 0.12 | 0.08 | 0.09 | 0.09 | - |

| 物理性能 | ||||||||||||

| 体积密度 (g/cm3) | 3.73 | 3.71 | 3.67 | 3.82 | 3.68 | 3.96 | 3.93 | 4.00 | 3.94 | 3.39 | 3.39 | 3.12 |

| 显气孔率 (%) | 1.6 | 1.5 | 1.4 | 1.7 | 2.1 | 1.0 | 1.0 | 2.1 | 1.4 | 2.18 | 2.92 | <15 |

| 玻璃相渗出温度 (°C) | 1420 | 1410 | 1440 | 1440 | 1440 | 1440 | 1420 | 1420 | 1440 | - | - | - |

| 抗玻璃液侵蚀 (mm/24h) | 1.27 | 1.32 | 1.38 | 1.67 | 1.37 | 0.99 | 0.96 | 1.26 | 0.96 | 0.207 | 0.223 | - |

准确地测定这些复杂的性能指标,如化学成分的微量波动、玻璃相的析出行为、高温下的抗侵蚀能力,以及决定材料最终服役寿命的显微结构,对设备精度和分析经验都提出了极高的要求。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

化学成分是基础,而材料的岩相(显微结构)则直接决定了其宏观性能。以下是2000年对国内外代表性产品的岩相分析,揭示了性能差异的微观根源。

表2:国内外熔铸锆刚玉材料岩相分析对比 (%)

| 样品* | ER1681 | U-501 | S-3 | 33号 A | 33号 B | 33号 C | 33号 D | ER1711 | U-1 | S-5 | 41号 A | 41号 B | 41号 C |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 斜锆石 | 6.3 | 20.2 | 19.3 | 7.6 | 5.8 | 4.2 | 5.3 | 10.7 | 18.8 | 11.9 | 14.9 | 13.8 | 15.4 |

| 刚玉 | 0.6 | 0 | 3.6 | 4.2 | 0.6 | 3.9 | 3.7 | 10.3 | 0.4 | 0 | 5.4 | 4.2 | 2.2 |

| 共晶体 | 69.8 | 54.3 | 46.3 | 55.2 | 68.7 | 64.9 | 70.1 | 57.3 | 55.3 | 62.3 | 54.2 | 60.4 | 62.2 |

| 玻璃相 | 19.7 | 22.6 | 26.0 | 25.8 | 21.8 | 21.7 | 18.5 | 17.3 | 21.4 | 21.3 | 21.6 | 18.6 | 17.2 |

| 气孔率 | 3.6 | 2.9 | 4.8 | 4.9 | 3.1 | 5.8 | 2.4 | 4.3 | 4.1 | 4.5 | 3.5 | 3.2 | 3.0 |

表3:对应样品的关键物理性能

| 样品* | ER 1681 | S-3 | 33号 A | 33号 B | 33号 C | 33号 D | ER 1711 | U-1 | S5 | 41号 A | 41号 B | 41号 C |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 玻璃相渗出初析温度 (°C) | >1520 | - | 1500 | 1450 | 1440 | 1440 | 1540 | - | - | >1500 | 1420 | 1440 |

| 抗玻璃液侵蚀 (mm/24h) | 1.32 | 1.32 | 1.38 | 1.41 | 1.67 | 1.37 | 0.86 | 0.99 | 0.94 | 1.27 | 0.96 | 0.96 |

| 体积密度 (g/cm3, 致密部分) | 3.73 | 3.77 | 3.73 | 3.74 | 3.82 | 3.68 | 3.95 | 3.89 | 3.89 | 3.94 | 3.93 | 3.94 |

| 显气孔率 (%, 致密部分) | 1.8 | 1.2 | 1.3 | 1.2 | 1.7 | 2.1 | 2.5 | 2.2 | 3.2 | 1.0 | 1.0 | 1.4 |

*/样品来源说明:ER-法国SEPR;U-美国Corhart;S-美国Monofrax;A,B,C,D-中国。

这些数据揭示了一个核心事实:斜锆石、刚玉、共晶体和玻璃相的比例,共同决定了材料的最终性能。例如,玻璃相含量直接影响材料的抗侵蚀性和高温下的稳定性。而气孔率,无论是宏观还是微观,都是衡量铸造和退火工艺水平的关键指标。

归根结底,生产高品质的熔铸AZS耐火材料,是一个环环相扣的精密工程。一个科学、可控的退火工艺,并非生产的终点,而是解锁材料全部潜能的关键环节,而其最终效果,必须由客观、精准的检测数据来最终确认。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价