在电熔锆刚玉(AZS)的世界里,卓越性能的密码隐藏在化学成分、微观物相与熔炼工艺三者的精妙博弈之中。任何一个环节的微小失衡,都可能导致最终产品性能的断崖式下跌。对于玻璃熔窑等严苛应用环境,理解并掌控AZS的制造工艺要点,是确保材料长周期稳定服役的根本。

AZS的性能基石,首先由其理化组成决定。其核心是Al2O3-ZrO2-SiO2三元体系,其中氧化铝(Al2O3)和氧化锆(ZrO2)是构建耐火骨架的主成分,而二氧化硅(SiO2)则需要被严格限制。氧化钠(Na2O)作为熔剂,其含量直接影响着材料中玻璃相的生成量和特性。

1. 熔剂与杂质:性能的“双刃剑”

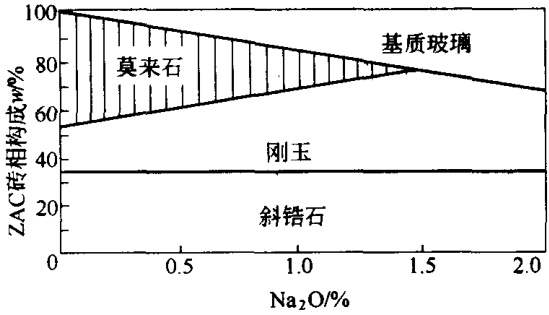

图:Na2O含量对ZAC(AZS)铸块物相构成的影响

Fe2O3 与 TiO2:这两者是AZS中最需要警惕的有害杂质。铁和钛的氧化物在高温下化学状态不稳定,极易在与玻璃液接触时引发气泡,这不仅会加速耐火材料自身的侵蚀,更会在最终的玻璃制品上留下致命的疵点。从历史数据看,将铁钛氧化物总量从0.58%降至0.1%以下,是AZS材料性能实现飞跃的关键一步,它直接将玻璃相的渗出温度提高了100°C以上。

其他痕量杂质:

化学成分决定了AZS在熔融冷却后能够形成怎样的矿物组成,而这些物相的种类、数量和分布形态,才是其宏观性能的直接体现。

斜锆石-刚玉共晶体:这是AZS材料的抗侵蚀核心。由于刚玉的结晶速度快于斜锆石,两者共析时会形成刚玉晶体包裹着粒状斜锆石的独特“筛状结构”。这种结构能有效阻止玻璃液对刚玉的过早破坏。因此,共晶体的数量越多,AZS的抗侵蚀性越强。

斜锆石的分布:除了共晶体,多余的斜锆石会以串珠状、熔滴状或细粒状分散在玻璃相中。这些“游离”的斜锆石抗侵蚀能力较弱,是材料性能的短板。因此,控制游离斜锆石的析出量是生产优质AZS的关键。例如,优质的AZS-33产品,其游离斜锆石含量应控制在21.5%,而普通品则可能高于25%,这直接导致其抗侵蚀指数的显著差异。

玻璃相:作为晶体间的联结相,玻璃相虽然不耐侵蚀,但其弹塑性可以缓冲晶体在相变或热冲击中产生的应力,防止制品开裂。其含量通常以20%±2%为宜。一个重要的认知是,在将铁钛杂质降至极低水平后,AZS中的玻璃相转变为一种高黏度的特殊玻璃。通过调整配方中的硅钠比,可以有效调控其性能,在保证抗侵蚀性的前提下,改善产品的抗开裂能力。

没有高品质的原料,就不可能有高性能的AZS。

氧化铝:高温煅烧的α-Al2O3与低温煅烧的普通氧化铝(含γ-Al2O3)是两种主要选择。国际先进技术普遍采用前者,因为它灼减量低,能避免在铸件中引入显微气孔。更重要的是,γ-Al2O3在熔融冷凝时会转变为α-Al2O3,伴随体积收缩,易导致制品开裂,同时减少关键的锆铝共晶体生成,增加游离斜锆石,进一步恶化性能。

锆英石 (ZrSiO4):需严格控制TiO2含量(≤0.2%)和放射性元素(U, Th ≤ 0.05%)。

脱硅锆:对于追求低SiO2含量的高端牌号(如AZS-36, AZS-41),需要加入脱硅锆来调整配方。实验证明,即使在AZS-33中适量添加,也能显著增加共晶体数量,减少玻璃相和游离相,从而提升材料的整体性能。

熟料:回炉利用的AZS废品(冒口、废砖等)是稳定生产、降低成本的有效手段。但前提是熟料必须洁净、未受潮,且加入量(通常20%左右)和加入方式必须严格控制。最优的方式是将熟料破碎至5mm以下,进行成分分析后,与生料一同混合入炉,以消除批次间的成分波动。

要精确控制如此复杂的原料体系,确保每一批次的化学成分和杂质含量都符合严苛标准,离不开高精度的化学成分分析和物相鉴定。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

拥有了完美的配方和原料,熔炼工艺就是决定最终铸件质量的临门一脚。现代AZS生产已普遍淘汰了易造成碳污染的还原法,全面转向氧化法。

氧化法 vs. 还原法:一场性能的革命

| 项目 | 氧化法 | 还原法 |

|---|---|---|

| 熔化电压/V | 300~380 | 180~200 |

| 电弧长度/mm | ≥50 (长电弧) | 埋弧 |

| 熔体处理 | 吹氧 | - |

| 铸品渗碳/% | ≤0.005 | 0.030~0.190 |

| 铸品颜色 | 白色或淡黄色 | 灰色 |

| 合格率/% | >90 | 80~87 |

| 玻璃相渗出温度/°C | 1400~1450 | 1050~1250 |

| 发泡率/% | 1.8 | >10 |

氧化熔融工艺的核心在于“长电弧”与“吹氧”:

长电弧精炼:投料结束后,采用高压长电弧(≥50mm)对熔液进行至少30分钟的精炼。这一过程能确保熔液温度和成分的均匀性,是获得致密、尺寸规整、外观优良铸件的基础。熔炼时间不足,性能降低;时间过长,又可能因成分挥发不均而导致开裂。

吹氧:精炼后的吹氧是点睛之笔。其作用是多维度的:

工艺参数的精细化控制

从最终产品的颜色就能直观判断熔炼工艺的优劣。淡黄色的AZS意味着残碳量极低(≤0.008%),而深灰色则表明碳污染严重(0.15%~0.19%),其性能也天差地别。

| AZS外观颜色 | 残碳质量分数/% |

|---|---|

| 淡黄色 | ≤0.008 |

| 灰白色-接近白色 | 0.02~0.03 |

| 浅灰色 | 0.03~0.06 |

| 灰色 | 0.08~0.12 |

| 深灰色 | 0.15~0.19 |

实现这种精细控制,依赖于对投料量、功率、时间等参数的精确匹配。例如,在3000kW功率下,将每炉投料量从2.0t降至1.6t,就能显著改善产品外观和玻璃相渗出温度。而引入微机自动控制,则能稳定长电弧操作,减少断弧,实现约7%的节能,并提高2.8%的成品率。

综上所述,一块高性能AZS耐火材料的诞生,是一场从原料到成品的全链条质量控制战。每一个化学成分的微调,每一种物相形态的优化,每一次工艺参数的设定,都深刻影响着最终产品的服役表现。对这些环节进行精准的分析检测和科学的工艺验证,是所有生产和使用单位提升产品质量、解决应用难题的必由之路。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价