在高温窑炉的节能设计中,一个普遍的认知是“隔热材料越厚越好”。然而,工程实践与实验数据揭示了一个更为复杂的现实:在特定条件下,隔热层的有效热导率并非一成不变,其性能受到厚度、边界条件乃至炉壳外表涂层的深刻影响。忽视这些非直觉的因素,往往会导致设计与实际能耗之间出现显著偏差。

一个令人意外的现象是,对于某些纤维状保温材料(如岩棉),其热导率并非随厚度增加而单调下降。数据显示,在特定密度下,当厚度处于8至20mm的较薄区间时,其综合热导率反而会达到一个峰值。

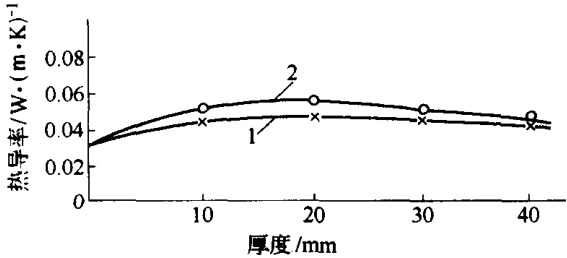

图:隔热材料厚度与外壳材料对热导率的影响(保温材料:岩棉,固相体积比0.091)

上图清晰地展示了这一效应。曲线表明,当岩棉保温层从极薄开始增加厚度时,热导率先升后降。这种现象的背后,是固相传导、气体对流和辐射传热三者复杂的耦合作用。在较薄时,材料内部的辐射传热占据主导,而随着厚度增加,辐射被有效抑制,固相和气体传导成为主要矛盾。

更有趣的是,与隔热层接触的炉壳外表材料,也扮演着关键角色。图中的曲线1(铝板)和曲线2(黑皮铁板)对比鲜明。黑皮铁板由于其表面黑度高(辐射发射率高),增强了辐射换热,从而提高了整个隔热系统的表观热导率,导致更多的热量损失。这说明,隔热设计必须将炉壳的表面特性纳入考量,它并非一个孤立的边界。

隔热层在炉墙中的铺设位置,是决定其节能效果的另一个关键决策点。究竟是靠近炉膛高温侧(热面),还是靠近炉壳低温侧(冷面)?这两种策略将带来截然不同的热工性能。

在既有的耐火砖炉墙冷面侧加装隔热层,是一种常见的改造方案。我们来看一组在1200°C热面温度下的模拟数据:

表1:炉墙冷面加强隔热的效果

| 隔热层厚度 (mm) | 界面温度(°C) | 界面温度(°C) | 冷面温度(°C) | 热流 (W·m-2) | 蓄热 (MJ·m-2) |

|---|---|---|---|---|---|

| 0 (基准) | 901 | - | 142 | 1700 (100%) | 509 (100%) |

| 25 | 984 | 512 | 118 | 1253 (74%) | 547 (108%) |

| 50 | 1012 | 677 | 105 | 1001 (59%) | 568 (112%) |

| 75 | 1058 | 776 | 93 | 837 (49%) | 582 (114%) |

| 100 | 1078 | 842 | 85 | 720 (42%) | 593 (117%) |

注:炉墙结构为黏土砖(230mm) + 轻质黏土砖(115mm) + 隔热板(x mm)

数据清晰地表明,随着冷面隔热层厚度的增加,穿过炉墙的总热流显著下降,节能效果明显。当隔热层达到100mm时,热流仅为原始设计的42%。然而,一个必须警惕的副作用是,炉墙内部的蓄热量不降反升,最高增加了17%。这意味着,对于需要频繁启停或周期性工作的窑炉,这种改造方案虽然降低了稳态运行能耗,却增加了每次升温过程中的能量消耗和升温时间。

如果我们将隔热材料(如耐火纤维)直接置于炉膛热面,情况则大为不同。

表2:炉墙热面加强隔热的效果

| 隔热层厚度 (mm) | 界面温度(°C) | 界面温度(°C) | 冷面温度(°C) | 热流 (W·m-2) | 蓄热 (MJ·m-2) |

|---|---|---|---|---|---|

| 0 (基准) | 1200 | 910 | 142 | 1700 (100%) | 510 (100%) |

| 25 | 1100 | 834 | 133 | 1519 (89%) | 474 (93%) |

| 50 | 1027 | 771 | 125 | 1360 (80%) | 442 (87%) |

| 75 | 951 | 714 | 116 | 1219 (72%) | 413 (81%) |

| 100 | 880 | 661 | 110 | 1093 (64%) | 386 (76%) |

注:炉墙结构为耐火纤维(x mm) + 耐火黏土砖(230mm) + 轻质黏土砖(115mm)

热面隔热策略展现出全面的优势。随着耐火纤维厚度的增加,热流和蓄热实现了双双降低。100mm的纤维层不仅将热流削减了36%,更将炉体总蓄热降低了24%。这对于追求快速响应和低启停能耗的现代工业窑炉而言,无疑是更理想的选择。

隔热策略的优劣,不仅在于稳态下的热流控制,更在于动态启停过程中的蓄热管理。精确评估不同方案的综合效益,需要对材料在不同温度下的热物理性能有准确的掌握,并进行严谨的热工计算。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

优化的脚步并未止于炉墙内部。炉壳最外层的涂料颜色,是影响最终散热损失的“最后一毫米防线”。其背后的物理原理是表面辐射。

表3:炉壳油漆颜色对散热损失的影响

| 炉壳温度 (°C) | 30 | 40 | 50 | 60 | 80 | 100 | 150 |

|---|---|---|---|---|---|---|---|

| 灰漆散热损失 / kW·(m2·h)-1 | 0.20 | 0.32 | 0.46 | 0.61 | 0.94 | 1.30 | 2.40 |

| 银粉漆散热损失 / kW·(m2·h)-1 | 0.156 | 0.25 | 0.36 | 0.47 | 0.73 | 1.00 | 1.80 |

具有较低辐射发射率的银粉漆,其散热能力明显低于高发射率的普通灰漆。在炉壳表面温度为100°C时,采用银粉漆可使单位面积的散热损失从1.30 kW/h降低至1.00 kW/h,降幅高达23%。对于一个拥有巨大表面积的工业窑炉而言,这笔节省下来的能源成本相当可观。

因此,一个高效的炉衬系统,其优化的最终成果,体现在对每一个传热环节的深刻理解与精细控制之上,从材料内部的微观传热机制,到宏观结构布局,再到最外部的表面处理,环环相扣,缺一不可。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价