在硅化钼电炉、高温隧道窑等极限热工设备中,如何实现高效节能,同时确保炉体结构长期稳定,始终是材料工程师面临的核心挑战。当传统隔热材料在2000°C以上的高温区性能衰减甚至失效时,一种特殊的球形颗粒材料——耐火氧化物空心球,成为了突破这一瓶颈的关键。这些由氧化铝、氧化锆等构成的微小中空球体,凭借其独特的结构,为超高温隔热技术开辟了新的疆域。

氧化物空心球本质上是一种人造轻质球形颗粒,其粒径通常在0.2至5 mm之间。其制备过程极具戏剧性:将高纯氧化物,如氧化铝(Al₂O₃)或氧化锆(ZrO₂),在电弧炉中加热至熔融状态,随后在熔体流出瞬间,利用高压气流对其进行猛烈喷吹。熔融液滴在高速气流的冲散和骤然冷却作用下,迅速凝固成中空球体。工业应用中,氧化铝和氧化锆空心球因其优异的综合性能而占据主导地位。

表1:几种典型氧化物空心球性能概览

| 材质 | 氧化铝 | 氧化锆 | 尖晶石 |

|---|---|---|---|

| 化学组成 / % | |||

| Al₂O₃ | 99.2 | 0.4~0.7 | 60~80 |

| SiO₂ | 0.7 | 0.5~0.8 | <0.1 |

| CaO | <0.1 | 3~6 (稳定剂) | <0.5 |

| ZrO₂ + HfO₂ | <0.1 | 92~97 | <0.1 |

| MgO | <0.1 | - | 20~40 |

| 相组成 | α-Al₂O₃ | 立方ZrO₂ | - |

| 填充密度 / g/cm³ | 0.5~0.8 | 1.6~3.0 | 0.8~1.2 |

| 真密度 / g/cm³ | 3.94 | 5.6~5.7 | 3.55~3.60 |

| 熔点 / °C | 2040 | 2550 | 2300 |

| 热导率 / W·(m·K)⁻¹ | <0.465 (1100°C) | 0.3 (1000°C) | - |

| 最高使用温度 / °C | <2000 | 2430 | 1900 |

电熔喷吹法是制造氧化物空心球的主流工艺。这个看似简单的过程,实则蕴含着复杂的物理化学调控。

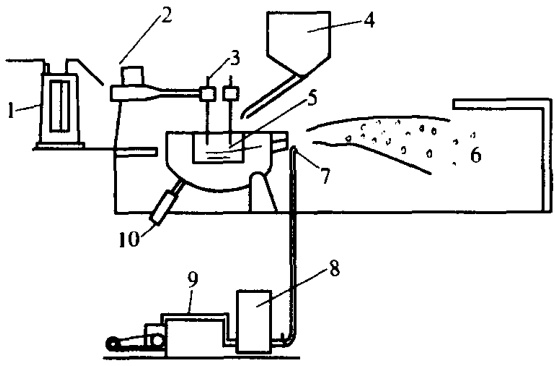

图:氧化铝空心球电熔喷吹法示意图 (1-变压器; 2-升降装置; 3-电极; 4-Al₂O₃料; 5-熔融Al₂O₃; 6-空心球; 7-喷嘴; 8-空气罐; 9-空气压缩机; 10-倾动装置)

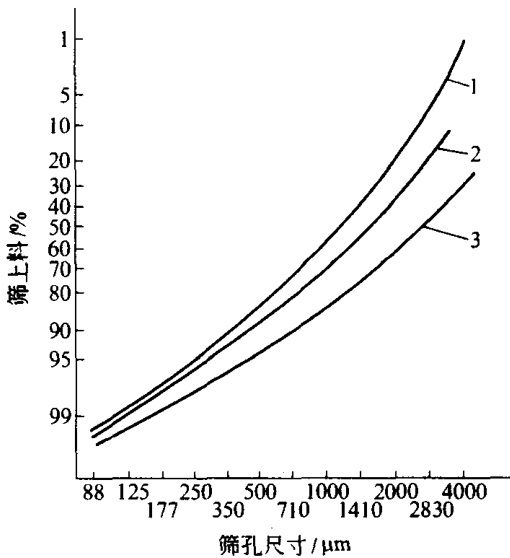

空心球的最终粒径,直接受到熔体性质和工艺参数的制约。在化学成分固定的前提下,两个关键变量起决定性作用:喷吹气流速度和熔体温度。更高的气流速度(即更大的压缩空气压力)能将熔体撕裂成更细小的液滴;而更高的熔体温度则会降低其表面张力,使其更容易被雾化。二者共同作用的结果是,空心球的平均粒径减小。

图:喷吹空气压力对氧化铝空心球粒径分布的影响 (1-0.5MPa; 2-0.3MPa; 3-0.15MPa)

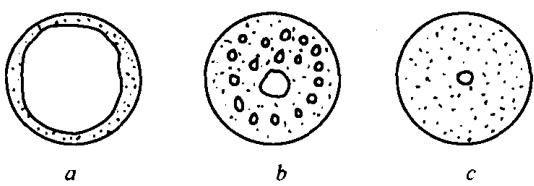

然而,宏观尺寸并非全部。空心球的断面微观结构,才是决定其最终性能的核心。这些结构大致可分为三类:薄壳中空球、多孔蜂窝球和厚壁中空球。

图:空心球的三种典型断面结构 (a-薄壳中空球; b-多孔蜂窝球; c-厚壁中空球)

化学成分对这些微观结构的形成有显著影响。例如,采用高纯氧化铝原料制备的空心球,往往形成壁薄中空的结构。这种结构的优势在于热导率极低,隔热效果出众,但其单球强度较差,在后续混合、成型制品的加工过程中极易破碎。这是一个典型的性能权衡。

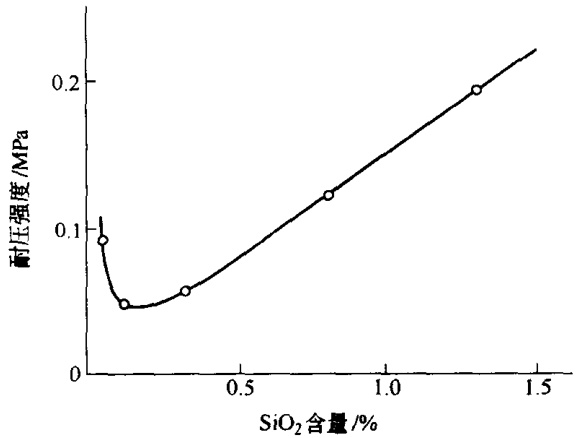

为了解决这一矛盾,工程师们发现在原料中引入微量的杂质氧化物,如SiO₂、TiO₂或Fe₂O₃,可以有效改善球壁结构,生成壁厚更均匀、强度更高的空心球。以SiO₂为例,当其含量处于0.1%~0.3%的极低范围时,氧化铝空心球的耐压强度反而处在一个低谷。而适当增加SiO₂的含量,强度则会得到大幅提升。

图:SiO₂含量对氧化铝空心球耐压强度的影响 (粒度2000~2380μm)

这种通过微量元素调控宏观性能的策略,对原料成分的精确控制和最终产品性能的验证提出了极高要求。因此,要精确控制最终产品的性能,从原料化学成分的微调到工艺参数的稳定,都需要大量实验数据和严谨的质量监控。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

尽管电熔喷吹法应用广泛,但其在粒度均匀性和产品一致性控制方面存在天然的局限。为了追求更高质量和更好的能源效率,烧结法应运而生。该工艺以直径0.5~5 mm的均匀有机物小球作为牺牲模板(球核),在其表面涂覆一层氧化物泥浆,经过干燥和高温热处理,有机球核烧尽,最终留下粒度均匀、强度更高的氧化物空心球。

对比两种方法制备的空心球,烧结法的优势显而易见。其产品缺陷率更低,球形度更好,从而带来更优异的性能表现。

表2:烧结法与熔吹法空心球性能对比

| 制造法 | 粒径 (mm) | 缺陷球率 (%) | 球形度 (%) | 堆积密度 (g/cm³) |

|---|---|---|---|---|

| 烧结法 | 3.0~5.0 | 13 | 93 | 0.64 |

| 熔吹法 | 3.0~5.0 | 40 | 55 | 0.73 |

| 烧结法 | 1.5~3.0 | 17 | 87 | 0.72 |

| 熔吹法 | 1.5~3.0 | 25 | 61 | 0.83 |

氧化物空心球不仅可以作为散料直接填充用于高温炉的绝热层,更重要的应用是将其加工成具有特定形状和性能的空心球制品,如隔热砖或轻质浇注料。

制造空心球制品的过程,是一个多尺度材料设计的典型案例。首先,需要将不同粒径的空心球进行科学级配,以实现最优的堆积密度。随后,加入适量的结合剂(如磷酸盐)和预烧的同材质细粉,充分混合,确保细粉和结合剂均匀包裹在空心球表面。最后通过振动成型、干燥,并在约1500°C的温度下烧成。

这个过程中充满了需要精细平衡的矛盾:

为了进一步优化制品性能,研究人员开发了不同的结合相体系。例如,在氧化铝空心球制品中,通过在基质细粉中引入SiO₂,烧结后可原位形成莫来石(Mullite)相,有效提高制品的热震稳定性。一种更前沿的技术是Sialon(硅铝氧氮化物)结合。通过在高温氮化气氛中烧结,基质中会形成Sialon结合相,赋予制品极高的机械强度、热稳定性和抗化学侵蚀能力。

表3:几种国产氧化铝、氧化锆空心球制品性能

| 制品名称 | 氧化铝空心球砖 (L-88) | 氧化铝空心球砖 (L-99) | Sialon结合氧化铝空心球砖 | 氧化锆空心球砖 |

|---|---|---|---|---|

| 化学组成 (主成分) | Al₂O₃ ≥88% | Al₂O₃ ≥99% | Al₂O₃ ≥70% | ZrO₂ ≥98% (+稳定剂) |

| 体积密度 / g/cm³ | 1.30~1.45 | 1.45~1.65 | ≤1.5 | ≤3.0 |

| 常温耐压强度 / MPa | 10 | 9 | 15 | 8 |

| 荷重软化温度 / °C | 1650 | 1700 | >1700 | >1700 |

| 热导率 / W·(m·K)⁻¹ | <0.9 (800°C) | <1.0 (800°C) | <1.1 (1000°C) | <0.5 |

| 最高使用温度 / °C | 1650 | 1800 | 1600 | 2000~2200 |

相较于其他轻质隔热材料,氧化物空心球及其制品的突出优势在于其极高的安全使用温度、优良的强度和低热导率。其体积密度通常只有同材质致密制品的40%~50%,能够直接承受高温火焰的冲刷,作为高温窑炉的工作衬。目前,这项技术已在多种超高温电炉和窑炉上得到应用,节能效果普遍可达20%以上,为我国高端制造业的节能降耗提供了有力的材料支撑。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价