在高温熔炼领域,无芯感应炉的稳定运行与其内衬的性能息息相关。炉衬不仅要承受高温熔融金属的侵蚀,还要经受剧烈的温度波动和电磁力的考验。在众多耐火材料中,硅质干式振捣料凭借其独特的物理化学特性,成为了铸造铁、钢乃至铜合金熔化与保温炉的首选内衬材料。

其核心优势并非源于复杂的化学成分,而是巧妙地利用了石英(SiO2)在自然界中的一种物理特性。

硅质干式振捣料的主要原料,如脉石英、石英砂或硅石,其内部的SiO2以α-石英的晶型存在。当α-石英被加热时,会发生晶型转化,这一过程伴随着显著的体积膨胀。正是这种不可逆的膨胀效应,使得在炉体升温过程中,原本松散堆积的振捣料颗粒相互挤压,自动填充空隙,形成一个致密、无接缝的整体炉衬。这个自致密化的过程,是硅质干式振捣料优异性能的物理基础。

仅仅依赖体积膨胀是不够的。如果颗粒混合不当,炉衬的最终性能将大打折扣。合理的颗粒级配是决定炉衬体积密度、防止施工中材料偏析的命脉。一个理想的颗粒堆积结构,意味着更低的孔隙率,从而显著提升炉衬抵抗金属液侵蚀和渗透的能力。

行业内通常将最大颗粒尺寸控制在3-5 mm。为了实现最紧密的堆积,粒度组成可以参考Andreassen粒度分布方程,其分布系数q值一般取在0.24至0.26之间。一个更经验化的配比方法是将颗粒分为粗(5~1.5 mm)、中(1.5~0.088 mm)、细(<0.088 mm)三档,其质量比大致为(20-30) : (30-40) : (30-40)。实践表明,适当减少粗颗粒的比例,同时增加中颗粒的含量,有助于在施工中减小颗粒偏析,获得更高的堆积密度,最终转化为更强的抗侵蚀与抗渗透性。

要精确控制如此复杂的颗粒级配,并验证其是否符合设计要求,离不开专业的粒度分析与检测。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

为了让炉衬在工作温度下形成坚固的烧结层,需要在振捣料中加入少量烧结剂。常用的烧结剂包括硼酸、碱金属硼酸盐或硅酸盐等。它们的作用是在中、低温区(远低于SiO2的熔点)预先形成液相,促进石英颗粒的烧结。

其中,硼酸(H2BO3)或其脱水产物硼酐(B2O3)应用最为广泛。硼酸在加热到约300°C时便会分解为熔点仅470°C的硼酐。这种低熔点的液相能够包裹石英颗粒,在炉衬热面形成一个致密的釉面层,有效抵御熔融金属的渗透。烧结剂的加入量极为敏感,通常不超过2%,并根据炉子的使用温度在0.3%至1%之间精细调整。实际用量需综合考虑炉衬厚度、期望的烧结层深度以及炉体背面的冷却条件来确定。

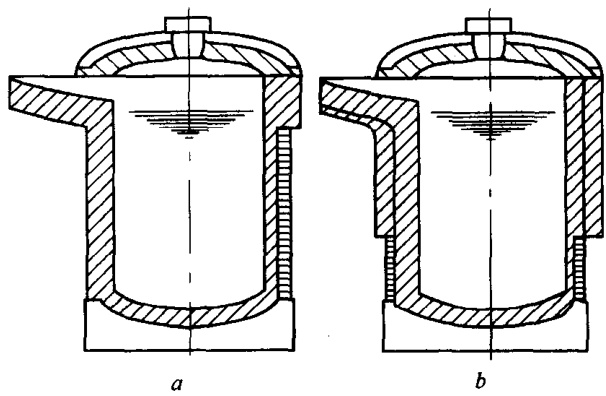

硅质干式振捣料广泛用于各类无芯感应炉,包括熔炼炉和保温炉。

图1 无芯感应炉结构示意图 (a-熔炼炉; b-保温炉)

根据熔炼金属的种类和最高工作温度,可以选择不同纯度的硅质干式振捣料,如下表所示。

表1 无芯感应炉用硅质干式振捣料性能参考

| 牌号 | SiO2 / % | 粒度范围 / mm | 烧结温度 / °C | 最高使用温度 / °C | 适用范围 |

| S-98 | ≥98 | 0~4 | ≥1650 | ≥1700 | 碳钢、低合金Cr/Ni钢 |

| S-97 | ≥97 | 0~4 | ≥1450 | ≥1650 | 铸铁、碳钢 |

| S-96 | ≥96 | 0~4 | ≥1200 | ≥1500 | 铜、钢合金 |

| S-95 | ≥95 | 0~4 | ≥1200 | ≥1250 | 黄铜 |

在构筑炉衬时,施工工艺同样至关重要。通常借助附着在模胎上的振动器进行施工,通过模胎将振动力均匀传递给振捣料。振动器的功率、频率和振幅直接影响最终的填充密度,这些参数必须通过试验来优化。然而,过度的振动是施工中的大忌,它会导致颗粒发生偏析——粗颗粒上浮,细颗粒下沉,从而造成炉衬组织结构不均,为日后的安全运行埋下隐患。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价