传统耐火浇注料的性能,在很大程度上受限于其水硬性结合剂——铝酸钙水泥。水泥的引入,不可避免地带来了钙质杂质(如CaO),这在高温下容易形成低熔点相,从而成为材料耐火度与抗熔渣侵蚀能力的短板。那么,是否存在一种路径,能够彻底摆脱水泥的束缚,从根本上提升材料的纯净度和高温服役能力?

无水泥耐火浇注料正是这一探索的产物。它并非简单地不用水泥,而是采用一种更为精巧的结合策略:利用与主体材料化学成分一致的超细氧化物微粉或溶胶作为结合剂。这种“同源结合”的设计思想,确保了体系的化学纯净度,从源头上避免了低熔点共熔物的生成,为实现卓越的高温结构强度和抗侵蚀性奠定了基础。

需要明确的是,“无水泥”与“非水泥”是两个不同的概念。后者泛指所有不含水泥的浇注料,其结合可能依赖化学结合剂(如磷酸盐)或聚合结合剂,而无水泥浇注料特指依靠微粉或溶胶发生凝聚作用而获得强度的先进材料体系。

无水泥浇注料的凝结硬化机理,并非传统的水化反应,而是一个精妙的胶体化学过程。整个体系的运作依赖于几种关键助剂的协同作用:

这个过程本质上是一种“可控的失稳”,与水泥的快速水化硬化相比,它的凝结硬化速度较慢,但为材料内部结构的均匀致密化创造了条件。

无水泥浇注料的性能,直接取决于所选用的结合剂——氧化物微粉或溶胶的物理化学特性。

氧化物微粉的粒径通常要求小于10μm,颗粒越细,比表面积越大,凝聚效果越显著。在众多选择中(如SiO2、Al2O3、Cr2O3、ZrO2、MgO等),烟尘二氧化硅(Fumed Silica)的应用尤为广泛。

它并非普通的石英粉,而是金属硅或硅铁合金冶炼中回收的高附加值产物。其生产过程源于高温下的气相反应:首先固态的SiO2被碳还原成气态的SiO,随后与空气中的O2再次反应,重新凝华为超细颗粒。

SiO<sub>2</sub>(固) + C(固) → SiO(气) + CO(气)

2SiO(气) + O<sub>2</sub>(气) → 2SiO<sub>2</sub>(固)

这种方式生成的SiO2微粉平均粒径仅为0.5μm,呈完美的球状,具有巨大的比表面积和无定形结构,因而化学活性极高。在浇注料中,它不仅是结合剂,还能显著改善材料的作业性能(提高流动值),并能有效降低烧结温度,促进中、高温力学强度的提升。

以下是一款典型的烟尘硅结合无水泥高铝质浇注料的物理性能数据,展示了其优异的力学表现:

无水泥高铝质浇注料物理性能 (70%~89% Al2O3, <0.2% CaO)

| 性能 | 110°C, 24h | 1500°C, 3h |

|---|---|---|

| 体积密度 / g·cm-3 | 2.70~2.80 | 2.65~2.75 |

| 抗折强度 / MPa | 3.5~4.5 | 13~15 |

| 耐压强度 / MPa | 12~15 | 90~100 |

| 线变化率 / % | 0~ -0.05 | +0.5~+1.0 |

溶胶是另一种高效的结合剂,主要是氧化铝溶胶和氧化硅溶胶。它们是胶体粒子(尺寸通常在0.1~1μm)在液体中的分散体系。由于粒子尺寸极小,体系具有很高的表面自由能,本身处于热力学不稳定状态,加入少量电解质(凝胶剂)即可打破稳定,引发凝胶,从而赋予制品强度。

无水泥浇注料最引人注目的优势在于其高温性能。由于杂质含量极低,材料内部在高温下生成的低熔点物相极少,其耐火度、抗侵蚀性以及高温结构强度均优于低水泥和超低水泥浇注料。

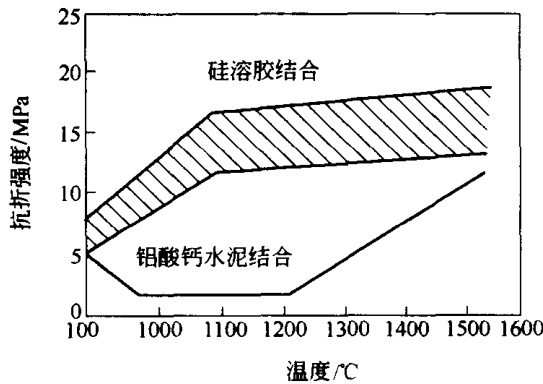

更关键的是其强度发展模式。传统水泥结合浇注料在经历中温(约800-1200°C)处理时,常因水泥水化产物脱水分解而出现一个明显的强度低谷。而无水泥浇注料则完全不同,它易于在高温下烧结形成陶瓷结合,其强度通常随热处理温度的升高而单调递增。

图:硅溶胶与水泥结合浇注料抗折强度随温度变化对比

图:硅溶胶与水泥结合浇注料抗折强度随温度变化对比

上图清晰地展示了这一差异。硅溶胶结合的浇注料在经过烘干后,其强度随着温度升高而持续增长,不存在中温强度损失的“性能拐点”。这种独特的强度发展曲线,对于确保窑炉等设备在升温和运行过程中的结构完整性至关重要。要精确表征并验证这种优异的强度发展行为,确保每一批次产品都符合设计预期,需要依赖精密的热工与力学性能测试手段。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

在实际应用中,结合剂的选择需与骨料的化学成分相匹配。例如,刚玉质浇注料应优先选用反应性氧化铝微粉,或氧化铝与氧化硅微粉复合作结合剂;而硅酸铝质浇注料则更适合采用氧化硅微粉或硅溶胶。

尽管无水泥浇注料的常温养护强度偏低、凝结硬化速度较慢,使其更适合现场直接浇注成整体内衬,但其更高的允许使用温度和在严苛条件下的卓越表现,使其成为众多高端应用的理想选择,例如感应炉和钢包的整体内衬。可以说,无水泥浇注料技术代表了从传统水硬性结合向精密胶体工程的转变,为耐火材料的性能极限带来了新的突破。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价