在现代连续铸钢工艺中,如何精确、稳定地控制上百吨高温钢水的流速?这不仅是安全生产的底线,更是决定最终铸坯质量的关键。答案,就隐藏在一个看似不起眼的部件中——滑动水口。它取代了传统的塞棒控流系统,为现代炼钢带来了革命性的进步。

滑动水口装置,本质上是一套安装在钢包或中间包底部的精密机械式阀门,其核心是两到三片可以相对移动的耐火材料滑板。通过驱动机构控制滑板的相对位置,实现其中心铸口的对准、错开或部分重合,从而精确地开启、关闭或调节钢液流。

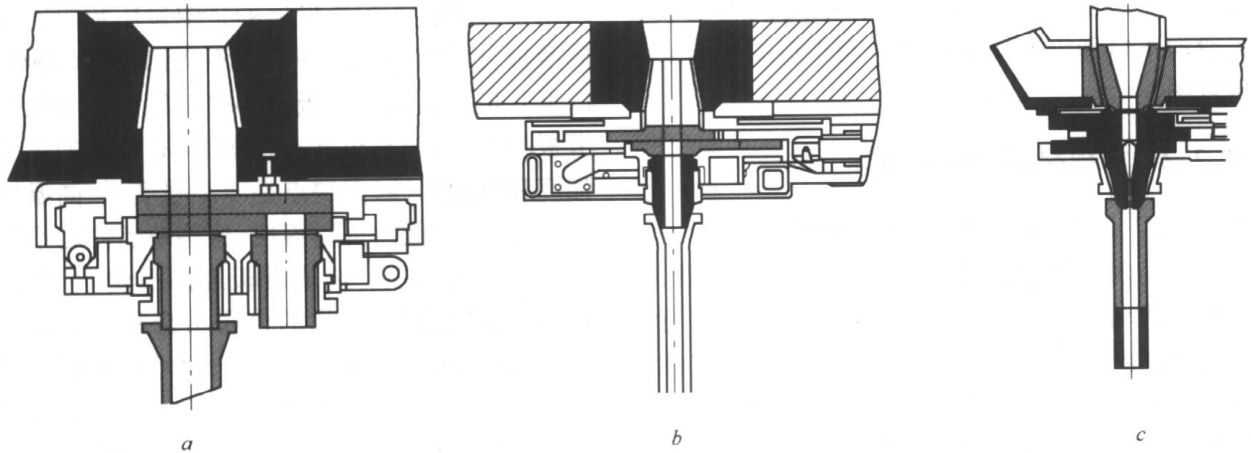

图15-2滑动水口结构示意图a一钢包用旋转式滑动水口;b一钢包用双层结构滑动水口;c一中间包用三层结构滑动水口

这项技术的构想最早可追溯到1884年,但直到近80年后的1964年才由德国本特勒钢铁公司成功实现工业化应用。其在操作便捷性、安全性与控流精度上的巨大优势,使其迅速成为全球冶金行业的标准配置,更是钢水二次精炼流程中不可或缺的一环。

尽管工作原理相通,但根据应用场景的不同,滑动水口的结构设计存在显著差异。

钢包用滑动水口通常采用两层滑板结构(图15-2 a, b),无论是直线往复式还是旋转式,其主要任务是实现钢流的“开-关”控制。上滑板固定于钢包上水口下方,而下滑板则安装在可移动的机构盒内。浇铸前,上下滑板铸口错开,上水口内填充引流砂,钢包即可承接钢水。当需要浇铸时,驱动机构使下滑板移动,上下铸口瞬间对齐,钢水在静压力下冲开引流砂,实现快速开浇。这种设计简洁可靠,满足了钢包大流量、快速启闭的需求。

中间包用滑动水口则更为复杂,普遍采用三层滑板结构(图15-2 c)。其中,上、下滑板固定,中间滑板则可移动。这种设计的目的不再是简单的启闭,而是对流入结晶器的钢液流量进行精细调节。中间滑板的微小位移,可以改变铸口的有效通流面积,从而精确控制浇铸速度,这对于稳定液面、提高铸坯质量至关重要。

滑板是滑动水口系统的心脏,其材质性能直接决定了整套装置的服役寿命和可靠性。在制造工艺上,主要分为均质滑板和复合滑板两类。

滑板的材质选择与微观结构直接决定了其在高温、冲刷、侵蚀等严苛环境下的服役寿命和可靠性。因此,对滑板材料进行精确的物理性能测试、化学成分分析和失效分析,是确保浇铸过程稳定可控的核心环节。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

从一个巧妙的构思到成为全球标准,滑动水口技术的发展,是冶金工程不断追求精确、高效和安全的缩影。它不仅仅是一套耐火材料和机械的组合,更是现代钢铁生产流程中稳定性的基石。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价