在庞大而精密的钢铁冶金体系中,连铸环节的成败,往往并不取决于宏伟的炉体,反而系于一系列看似不起眼的特种部件。这些部件的稳定与否,直接决定了钢水的流动、纯净度乃至整个生产线的节拍。它们,就是冶金功能耐火材料。

这个概念的提出,本身就标志着行业认知的一次深化。它不再将耐火材料仅仅视为被动承受高温侵蚀的“衬里”,而是将其定义为主动参与并实现特定工艺目的的“功能元件”。可以说,功能耐火材料是伴随现代连铸技术而生的一套精密控制系统。

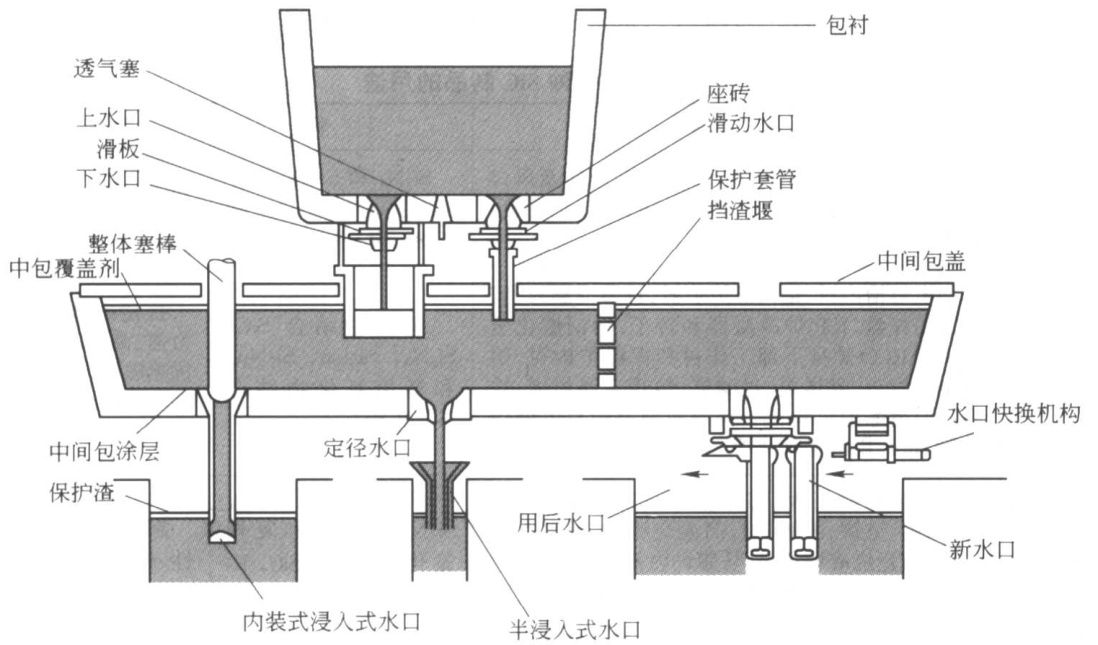

其核心成员通常被称为“连铸三大件”——滑动水口、长水口、浸入式水口,此外还包括整体塞棒、透气砖和定径水口等关键角色。它们在钢水从钢包转移至结晶器的关键路径上,各司其职。

图15-1 连铸用功能耐火材料应用示意图

如图所示,这些元件协同工作,构成了钢水流的精密调控网络:有的负责精准“节流”,控制浇铸速度;有的则像一条保护通道,严密防止钢水在转移过程中发生二次氧化;还有的则直接影响钢水在结晶器内的流场形态,进而决定铸坯的内部质量。没有这些功能元件的可靠运行,高效、稳定的连续铸造根本无从谈起。

将功能耐火材料从传统耐火材料中独立出来,其背后有着深刻的逻辑。这不仅因为它们通常以独立的、高精度的元件形式存在,更关键的是其失效模式带来的后果截然不同。普通炉衬耐火材料的质量优劣,或许更多影响的是其自身的使用寿命和维修成本。然而,一个功能耐火元件——比如浸入式水口——的品质瑕疵,却可能直接导致生产中断、整炉钢水报废,甚至引发严重的安全事故。

这就对其提出了远超常规耐材的苛刻要求。耐高温、抗钢水与熔渣侵蚀,这些只是基础门槛。更重要的是,针对不同的应用场景,它们必须在材料选择、微观结构设计、制造工艺乃至最终的安全可靠性上,具备高度的针对性和稳定性。例如,浸入式水口不仅要承受钢水的热冲击和冲刷,其内部流道的设计还必须能优化钢水在结晶器内的分布,以抑制缺陷形成。这种对性能和结构的双重极致追求,是其最核心的特征。

因此,功能耐火材料的本质,可以理解为:采用特殊工艺制造,具备特定精密结构与卓越性能,在高温冶金流程中扮演主动控制角色的一类高级工程陶瓷元件。它们的质量控制与性能评估,是确保整个连铸系统稳定运行的基石。要确保一个批次的制品能在严苛工况下表现出预期的一致性和可靠性,依赖的绝不是简单的外观检查,而是深入材料内部的、系统性的性能表征。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价