在先进材料科学领域,尤其是在金属陶瓷、高温涂层及复合材料的开发中,一个看似基础却至关重要的物理现象,决定了最终产品的成败——这就是界面润湿性。当高温液态金属与固态陶瓷相遇,它们之间是“一见如故”般地紧密结合,还是“敬而远之”般地相互排斥?这个问题的答案,直接关系到材料的机械强度、耐热冲击性以及服役寿命。

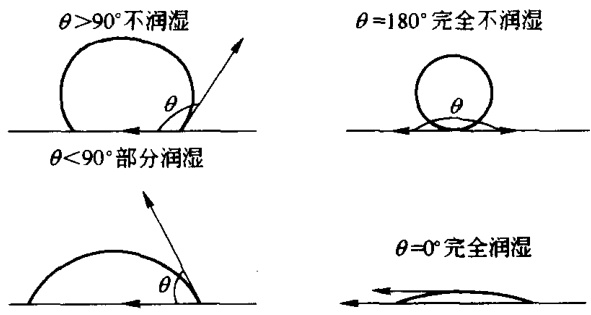

这种界面间的“亲和力”,我们通过一个量化指标来精确描述:润湿角(Wetting Angle, θ)。

图:液态金属与陶瓷基底的润湿状态示意图

简单来说,一个小的润湿角(θ < 90°)意味着液态金属倾向于在陶瓷表面铺展开来,表现为良好的润湿性,这通常是形成强力冶金结合的前提。相反,一个大的润湿角(θ > 90°)则表示不润湿,液滴倾向于维持球状,界面结合力弱。当润湿角为0°时,则达到了完全润湿的理想状态。

然而,影响润湿角的因素远非材料本身那么简单。温度、气氛(真空、惰性气体、还原性气体等)以及微量的杂质都可能戏剧性地改变结果。因此,掌握不同体系下的润湿角数据,对于研发工程师和品控经理而言,是进行材料设计、工艺优化和失效分析的基石。

氧化物陶瓷,如氧化铝(Al₂O₃)、氧化锆(ZrO₂)等,因其优异的绝缘性、耐磨性和化学稳定性而被广泛应用。但它们与多数金属的“天生”润湿性普遍不佳,这为制备高性能金属-氧化物复合材料带来了挑战。

表1:典型氧化物-金属间润湿角 θ (°)

| 氧化物 | 金属 | 温度 (°C) | 介质 | 润湿角 θ (°) |

|---|---|---|---|---|

| BeO | Ni | 1500 | 真空 | 128 |

| BeO | Fe | 1500 | H₂ | 152 |

| BeO | Fe | 1500 | Ar | 146 |

| BeO | Fe | 1550 | H₂ | 147 |

| MgO | Fe | 1550 | He | 127 |

| MgO | Fe | 1550 | 真空 | 123 |

| Al₂O₃ | Al | 1550 | He | 130 |

| Al₂O₃ | Co | 1255 | Ar | 48 |

| Al₂O₃ | Cu | 1500 | H₂ | 125 |

| Al₂O₃ | Cu | 1200 | 真空 | 138 |

| Al₂O₃ | Cu | 1200 | H₂ | 136 |

| Al₂O₃ | Ni | 1200 | Ar | 141 |

| Al₂O₃ | Ni | 1500 | He | 140 |

| Al₂O₃ | Ni | 1500 | H₂ | 133 |

| Al₂O₃ | Ni | 1500 | 真空 | 133 |

| Al₂O₃ | Fe | 1550 | 真空 | 128 |

| Al₂O₃ | Fe | 1550 | N₂ | 141 |

| Al₂O₃ | Cr | 1550 | Ar | 139 |

| Al₂O₃ | Cr | 1950 | Ar | 45 |

| SiO₂ | Fe | 1550 | N₂ | 108 |

| SiO₂ | FeMn | 1550 | N₂ | 0 |

| Cr₂O₃ | Fe | 1550 | 真空 | 75 |

| Cr₂O₃ | Cu | 1550 | 真空 | 75 |

| ZrO₂ | Ni | 1850 | He | 109 |

| ZrO₂ | Ni | 1500 | 真空 | 118 |

| ZrO₂ | Ni | 1500 | He | 120 |

从数据中可以观察到,大多数情况下,铁、镍、铜等常见金属在氧化铝、氧化镁等陶瓷上的润湿角都远大于90°,表现出典型的物理不润湿特性。但有趣的是,气氛和温度的改变能显著影响结果。例如,铬(Cr)在1550°C下对Al₂O₃的润湿角高达139°,但当温度升高到1950°C时,润湿角骤降至45°,转变为良好润湿。这通常与高温下发生的界面反应有关,活性金属Cr在高温下可能还原了部分Al₂O₃,形成了新的界面相,从而改善了润湿性。

与氧化物不同,碳化物、氮化物和硼化物等非氧化物陶瓷,特别是过渡金属的碳化物(如TiC, WC),与铁族金属(Fe, Co, Ni)之间往往表现出优异的润湿性。这正是硬质合金(金属陶瓷)能够实现卓越性能的底层逻辑。

表2:典型碳化物-金属间润湿角 θ (°)

| 碳化物 | 金属 | 温度 (°C) | 介质 | 润湿角 θ (°) |

|---|---|---|---|---|

| TiC | Co | 1500 | 真空 | 5 |

| TiC | Co | 1500 | H₂ | 36 |

| TiC | Ni | 1500 | He | 39 |

| TiC | Ni | 1500 | 真空 | 38 |

| TiC | Ni | 1450 | H₂ | 17 |

| ZrC | Ni | 1450 | He | 32 |

| ZrC | Co | 1500 | Ar | 15 |

| ZrC | Ni | 1380 | 真空 | 24 |

| VC | Co | 1500 | 真空 | 0 |

| VC | Ni | 1450 | 真空 | 0 |

| NbC | Co | 1500 | 真空 | 0 |

| NbC | Ni | 1450 | 真空 | 0 |

| TaC | Co | 1500 | 真空 | 0 |

| TaC | Ni | 1400 | 真空 | 0 |

| Cr₃C₂ | Co | 1450 | Ar | 0 |

| Cr₃C₂ | Ni | 1400 | Ar | 0 |

| Mo₂C | Co | 1450 | Ar | 0 |

| Mo₂C | Ni | 1400 | Ar | 0 |

| WC | Co | 1500 | Ar | 0 |

| WC | Ni | 1450 | Ar | 0 |

| B₄C | Co | 1780 | He | 90 |

| B₄C | Ni | 1780 | He | 90 |

表3:典型氮化物-金属间润湿角 θ (°)

| 氮化物 | 金属 | 温度 (°C) | 介质 | 润湿角 θ (°) |

|---|---|---|---|---|

| TiN | Cu | 1180 | 真空 | 126 |

| TiN | Al | 900 | Ar | 135 |

| TiN | Fe | 1550 | 真空 | 100 |

| TiN | Fe | 1550 | Ar | 132 |

| TiN | Co | 1550 | 真空 | 104 |

| TiN | Ni | 1550 | 真空 | 70 |

| ZrN | Cu | 1100 | 真空 | 138 |

| ZrN | Al | 900 | Ar | 167 |

| ZrN | Fe | 1550 | 真空 | 110 |

| ZrN | Co | 1600 | 真空 | 7 |

| ZrN | Ni | 1550 | 真空 | 72 |

| AlN | Cu | 1100 | 真空 | 100 |

| AlN | Al | 1000 | 真空 | 138 |

| Si₃N₄ | Cu | 1100 | 真空 | 60 |

| Si₃N₄ | Fe | 1540 | Ar | 90 |

| Si₃N₄ | Ni | 1435 | 真空 | 90 |

表4:典型硼化物-金属间润湿角 θ (°)

| 硼化物 | 金属 | 温度 (°C) | 介质 | 润湿角 θ (°) |

|---|---|---|---|---|

| TiB₂ | Co | 1600 | Ar | 64 |

| TiB₂ | Ni | 1500 | 真空 | 0 |

| ZrB₂ | Co | 1600 | Ar | 81 |

| ZrB₂ | Co | 1500 | 真空 | 39 |

| ZrB₂ | Ni | 1500 | 真空 | 55 |

| VB₂ | Co | 1600 | Ar | 10 |

| VB₂ | Co | 1500 | Ar | 54 |

| CrB | Co | 1600 | Ar | 0 |

| CrB | Ni | 1600 | Ar | 31 |

| Mo₂B₅ | Co | 1600 | Ar | 22 |

| Mo₂B₅ | Ni | 1600 | Ar | 0 |

这些数据揭示了一个清晰的规律:VC、NbC、TaC、WC等碳化物与Co、Ni在特定条件下均能实现0°润湿角,即自发铺展。这说明它们之间存在强烈的化学亲和力,液态的Co/Ni能够溶解部分碳化物,并在界面形成固溶体或新的化合物,极大地促进了润湿。这正是WC-Co硬质合金体系能够获得致密、高强度微观结构的基础。

然而,即使在这些体系中,变量依然存在。例如,TiC与Co在真空下润湿角为5°,但在H₂气氛下却增大到36°。这表明气氛不仅是保护,更可能参与了界面反应,影响了表面能。这些细微的差异,恰恰是高端产品工艺控制的关键点。获得精确、可重复的润湿角数据,需要对温度、气氛纯度、升温速率等实验参数进行严格控制。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。我们提供专业的高温润湿角测试服务,精确控制实验条件,为您的材料研发和质量控制提供可靠的数据支持。欢迎沟通交流,电话19939716636

在冶金、玻璃等工业领域,液态金属/熔渣与耐火材料的相互作用同样由润湿性主导。良好的不润湿性(高润湿角)意味着耐火材料具有更强的抗侵蚀能力。

表5:部分熔融物-耐火材料间润湿角 θ (°)

| 分类 | 液体 | 固体 | 温度 (°C) | 润湿角 θ (°) |

|---|---|---|---|---|

| 熔融金属/耐火材料 | 钢 | ZrO₂, ZrSiO₄, 镁砂, Al₂O₃ | 1550 | 120, 110, 90, 115 |

| 铁 | 黏土熟料, Al₂O₃ | 1550-1600 | 50, 119 | |

| Ni, Cu | Al₂O₃ | 1100–1600 | 90–120, 110–150 | |

| 钢 | 石墨黏土, SiC质 | 1460-1500 | 120–126, 60-70 | |

| 铁 | 石墨 | 1500 | 160 | |

| 熔融玻璃/耐火材料 | 玻璃 | 黏土硅石, Al₂O₃, 黏土熟料 | - | 45, 35, 25 |

| 玻璃 | 黏土熟料 | 1400 | 5–40 | |

| 熔融氧化物/耐火材料 | 熔渣 | 高铝, Al₂O₃, 石墨 | 1300-1320 | 30, 60, 118 |

数据表明,钢水对大多数氧化物耐火材料(如ZrO₂、Al₂O₃)的润湿性很差,润湿角普遍高于100°,这有利于延长炉衬寿命。而熔融玻璃对黏土质材料则表现出极好的润湿性,润湿角很小,说明其侵蚀性更强。

润湿性并非孤立的物理现象,其背后往往是复杂的界面化学反应。尤其是在高温下,金属与陶瓷接触时可能发生氧化还原、元素扩散、新相生成等一系列反应。这些反应的起始温度,是评估材料体系在高温下稳定性的重要指标。

表6:金属-耐火材料在真空中开始反应的温度 (°C)

| 氧化物耐火材料 | C | W | Mo | ThO₂ | ZrO₂ | MgO | BeO |

|---|---|---|---|---|---|---|---|

| BeO | 2300 | 2000 | 1900 | 2100 | 1900 | 1800 | - |

| MgO | 1800 | 2000 | 1600 | 2200 | 2000 | - | 1800 |

| ZrO₂ | 1600 | 1600 | 2200 | 2200 | - | 2000 | 1900 |

| ThO₂ | 2000 | 2200 | 1900 | - | 2200 | 2200 | 2100 |

例如,碳(C)与ZrO₂在1600°C就开始反应,而与BeO的反应温度则高达2300°C。这些数据为选择合适的坩埚材料、或评估碳热还原反应的可行性提供了直接依据。

总而言之,润湿角数据是连接微观界面现象与宏观材料性能的桥梁。它不仅仅是一系列数字,更是材料科学家和工程师手中用于预测、设计和优化新材料的“密码本”。深刻理解并精确测定特定体系的润湿行为,是推动先进陶瓷及复合材料技术不断向前发展的关键驱动力。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价