在超高温加热领域,当温度需求跨越1700°C的门槛时,许多传统发热材料便会面临严峻的性能挑战。正是在这样的背景下,二硅化钼 (MoSi₂) 作为一种卓越的金属硅化物,凭借其独特的物理与化学稳定性,成为了不可或缺的关键材料。它不仅是实现极端热处理工艺的核心,其性能的稳定发挥也直接关系到高端制造的成品率与可靠性。

二硅化钼在众多硅化物中以其超高的稳定性著称。这种稳定性并非单一维度的表现,而是其综合性能的体现。从机械性能看,其2310 MPa的耐压强度赋予了制品优良的结构承载力。尽管其显微硬度数据(120 MPa)在原始文献中可能存在记录偏差,但其作为硬质材料的本质是毋庸置疑的。

在电学与热学特性方面,MoSi₂展现了作为发热元件的理想特质。其室温电阻率约为721 μΩ·cm,随着温度升高,电阻率会发生相应变化,这是电加热行为的基础。而在20~100°C的温度区间,其热导率为3.15 W/(m·K),这关系到热量的传导效率与分布均匀性。

然而,MoSi₂最核心的优势在于其无与伦比的抗氧化性。在空气气氛下,它能够在高达1900°C的极端温度下保持稳定,这得益于其表面能形成一层致密的二氧化硅(SiO₂)保护膜,有效阻止了进一步的氧化。这种特性使其能够从容应对熔融金属和炉渣的侵蚀,尽管它对熔融的碱性物质较为敏感。

高品质的MoSi₂制品源于高纯度的前驱体粉末。其合成通常采用高纯金属钼(Mo)粉与金属硅(Si)粉作为原料,通过固相反应法制备。要确保反应的完全与产物的纯净,原料的物理形态至关重要——通常要求两种粉末的粒径均小于3 μm,以增大反应接触面积,加速动力学过程。

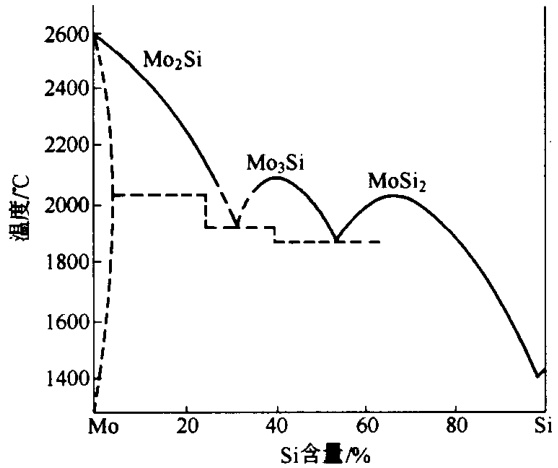

根据Mo-Si二元相图,精确的化学计量比是生成纯相MoSi₂的关键。理论上,钼粉与硅粉的质量比需严格控制在63.07 : 36.97。

将均匀混合的粉料置于氢气保护气氛的炉中,在1000~1500°C的温度区间进行反应,最终得到高纯度的MoSi₂细粉。整个合成过程对原料纯度、配比精度、粉末粒度及烧结气氛的控制极为苛刻,任何环节的偏差都可能导致杂质相的生成,直接影响最终发热元件的性能和寿命。

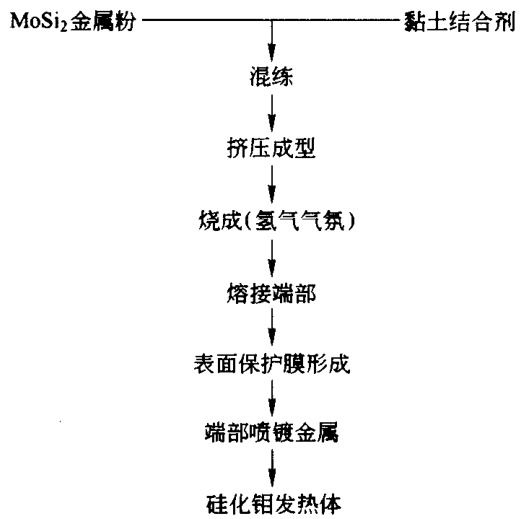

获得高质量的MoSi₂粉末仅仅是第一步。要将其转变为性能可靠的发热元件,还需要经过一系列精密的成型与烧结工序。

工艺流程通常如下:

通过这一系列复杂的工艺,最终制成的硅化钼发热元件,其使用温度可以稳定在1700~1800°C。从原料粉末的粒度分布、纯度检测,到烧结后成品的密度、强度和电性能评估,每一步都离不开精确的质量控制与性能表征。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

不同工艺细节和配方微调会生产出适用于不同工况的发热元件。下表展示了两类典型硅化钼发热元件的核心物理性能参数,这些数据是评估其适用性与可靠性的重要依据。

| 性能指标 | 类型 1 | 类型 2 |

|---|---|---|

| 最高使用温度/°C | 1800 | 1700 |

| 电阻率 (20°C)/Ω·cm | 0.3 × 10-4 | 0.29 × 10-4 |

| 密度/(g/cm3) | 5.6 | 5.5 |

| 线膨胀系数/°C-1 | 1 (原文数据) | 7.8 × 10-6 |

| 抗折强度/MPa | 3.5 (±3%) | 3.2 (±3%) |

从数据可以看出,更高使用温度的元件(类型1)在密度上略高,这通常意味着更低的孔隙率和更优的抗氧化性能。而电阻率、线膨胀系数和抗折强度等参数,则是进行炉体设计、功率计算和结构安装时必须精确考量的关键。特别是线膨胀系数,它直接关系到元件在高温下与固定装置的热匹配性,是防止热应力导致断裂的核心参数。对这些性能指标进行系统性的检测与验证,是确保整个高温设备安全、稳定运行的前提。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价