氮化硅(Si₃N₄)陶瓷因其独特的强共价键结构,展现出优异的高温强度、硬度、耐磨性及化学稳定性,在众多严苛工况下成为不可或缺的关键材料。然而,也正是这种牢固的化学键合特性,使其烧结致密化变得异常困难,从而催生了多样化的制备工艺。每一种工艺路线,都代表着在成本、性能与成型复杂度之间的一种权衡。

本文将深入探讨两种主流的氮化硅制品制备技术——反应烧结法(RBSN)与热压烧结法(HPSN),并结合具体性能数据,揭示不同工艺路径如何塑造材料的最终特性。

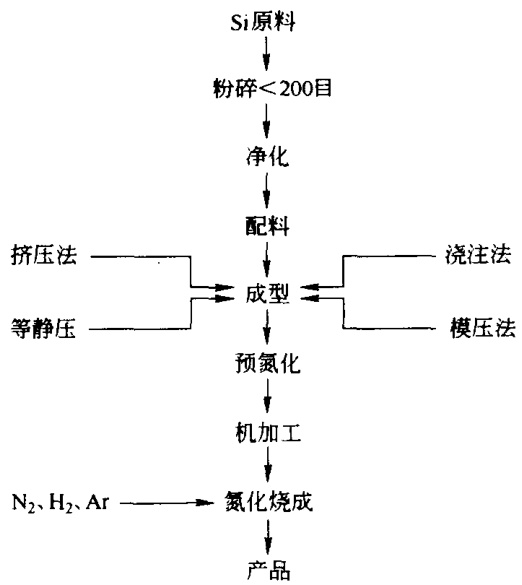

反应烧结法是一种极具成本效益的工艺,其核心思想在于将成型与化学反应合二为一。该方法通常以精细的金属硅粉(例如,粒径小于150目)为主要原料,辅以氧化铝(Al₂O₃)或氧化镁(MgO)等助烧剂,并加入少量增塑剂以改善成型性能。

通过机压、挤压、浇注或等静压等技术将混合料制备成具有预定形状的坯体后,将其置于氮气气氛保护的电炉中进行加热。在高温下,固态的硅与气态的氮发生原位反应,生成Si₃N₄,并在此过程中实现颗粒间的键合与烧结。

图:Si₃N₄反应烧结工艺流程示意

此工艺的一个变种,是以预合成的Si₃N₄粉末作为骨料,再混入金属硅粉作为基质粘结相。坯体成型后,在1400-1500°C的氮气气氛中烧成,金属硅转化为Si₃N₄,将骨料颗粒牢固地结合在一起。

反应烧结法的优势在于烧结过程体积收缩极小,易于制造尺寸精确的复杂形状部件。然而,由于反应转化可能不完全,最终制品中通常会残留一定量的未反应硅和较高的气孔率(通常在15-20%),这在一定程度上限制了其力学性能的上限。

表1:部分反应结合氮化硅基复合材料性能参考

| 体系组成 | 添加剂 | 质量比/% | 密度/(g/cm³) | 气孔率/% | 抗折强度/MPa (常温) | 抗热震性 (ΔT/°C, 水冷) |

|---|---|---|---|---|---|---|

| Si₃N₄-Al₂O₃ | Al₂O₃ | 5 | 2.50 | 18.0 | 187 | - |

| Si₃N₄-Al₂O₃ | Al₂O₃ | 10 | 2.53 | 20.0 | 145 | 900 |

| Si₃N₄-Al₂O₃ | Al₂O₃ | 30 | 2.55 | 18.8 | 100 | 970 |

| Si₃N₄-Si | Si | 5 | 2.55 | 16.0 | 187 | - |

| Si₃N₄-Si₃N₄ | Si₃N₄ | 15 | 2.53 | 14.0 | 170 | 870 |

| Si₃N₄-Si₃N₄ | Si₃N₄ | 30 | 2.54 | 13.5 | 150 | 915 |

| OTM-911 | - | - | 2.45~2.60 | 18.7~19.0 | 147~205 | 1100~1200 |

注:数据源于早期文献,仅供趋势参考。

当应用场景对材料的密度和力学性能提出更为苛刻的要求时,热压烧结法则成为首选。与反应烧结不同,热压法采用预先通过化学方法合成的高纯Si₃N₄粉末作为原料。

为了打破Si₃N₄自身烧结的动力学壁垒,工艺中必须加入少量能够形成液相或促进扩散的烧结助剂,常见的有氧化镁(MgO)、氧化钇(Y₂O₃)、氧化铝(Al₂O₃)等。这些添加物在高温下与Si₃N₄表面的二氧化硅层反应,形成低熔点的玻璃相,极大地促进了颗粒的重排和致密化。

热压过程在专用的热压炉中进行,通常使用涂有氮化硼(BN)脱模剂的石墨模具。在通入氮气保护的同时,对样品施加高达25-50 MPa的机械压力,并加热至1760-1850°C。压力和液相的协同作用,使得制品能够达到接近理论的密度,从而获得卓越的力学性能。

表2:添加不同助剂的热压Si₃N₄性能对比

| 添加剂 | 添加量/% | 热压温度/°C | 热压压力/MPa | 体积密度/(g/cm³) | 抗折强度/MPa (20°C) | 抗折强度/MPa (1300°C) |

|---|---|---|---|---|---|---|

| MgO | 5 | 1650 | 28 | 3.13 | 700 | 210 |

| AlPO₄ | 5 | 1650 | 28 | - | 560 | 350 |

| Y₂O₃ | 2 | 1700 | 45 | 3.20 | - | - |

| ZnO | 5 | 1740 | 28 | 3.20 | 455 | - |

从表中可见,助剂的种类和用量对材料的高温性能影响显著。例如,某些助剂虽然能有效提升常温强度,但形成的玻璃相在高温下软化,会导致材料高温强度急剧下降。因此,如何精确选择和控制助剂,是优化热压氮化硅性能的关键技术点。

通过对工艺的精细调控,商业化的氮化硅产品已经可以提供覆盖不同应用需求的性能组合。以日本东芝公司早期公布的一系列TSN牌号氮化硅材料为例,我们可以清晰地看到性能参数的差异化分布。

表3:东芝公司TSN系列Si₃N₄制品主要性能

| 材料牌号 | 密度/(g/cm³) | 硬度 (HV) | 抗折强度/MPa (常温) | 抗折强度/MPa (1000°C) | 抗折强度/MPa (1200°C) | 弹性模量/GPa | 断裂韧性 KIC/(MPa·m1/2) | 热导率/(W/(m·K)) | 线膨胀系数/(10-6/°C) | 安全使用温度/°C |

|---|---|---|---|---|---|---|---|---|---|---|

| TSN-01 | 3.16 | 1800 | 900 | 900 | 600 | 330 | 5~6 | 29 | 3.2 | 1200 |

| TSN-02 | 3.21 | 1800 | 1050 | 950 | 650 | 320 | 5~6 | 29 | 3.2 | 1200 |

| TSN-03 | 3.22 | 1500 | 950 | 750 | 450 | 290 | 6~7 | 20 | 3.4 | 1000 |

| TSN-04 | 3.22 | 1600 | 950 | 850 | 750 | 290 | 6~7 | 24 | 3.4 | 1200 |

| TSN-05 | 3.20 | 1400 | 700 | 600 | 400 | 290 | 5-6 | 22 | 3.4 | 1000 |

| TSN-08 | 3.26 | 1700 | 1000 | 900 | 850 | 290 | 6~7 | 24 | 3.4 | 1000 |

| TSN-09 | 3.20 | 1500 | 800 | 600 | 400 | 360 | 6~7 | 20 | 3.4 | 1000 |

这些数据清晰地表明,通过调整配方和工艺,可以得到侧重点各不相同的材料。例如,TSN-02在保持高硬度的同时实现了超过1000 MPa的常温抗折强度,而TSN-03则牺牲了部分硬度和高温强度,换取了更高的断裂韧性。这种性能上的细微差别,直接决定了材料的最终应用场景。要确保最终产品能够稳定达到设计指标,依赖于对原材料、工艺参数和最终性能之间关联的深刻理解与严格控制。这正是专业检测实验室的核心价值所在。

精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

氮化硅陶瓷的独特性能组合,使其在多个工业领域中扮演着关键角色:

总而言之,从低成本的反应烧结到高性能的热压烧结,氮化硅陶瓷的制备工艺选择直接决定了其性能边界和应用领域。对研发工程师和品控经理而言,深刻理解不同工艺路径的利弊,并借助可靠的性能检测手段来验证和优化材料,是成功应用这种高性能陶瓷的基石。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价