在陶瓷成型工艺中,水是最普遍、最经济的介质。然而,对于电熔镁砂这类高纯氧化镁材料,水却是一把双刃剑。其与生俱来的水化倾向,即与水反应生成氢氧化镁,是悬在水法泥浆浇注工艺头顶的达摩克利斯之剑。

这一化学反应伴随着显著的体积膨胀,直接后果便是制品开裂、乃至最终粉化,导致整个成型过程功亏一篑。因此,任何希望通过水法泥浆浇注来制备氧化镁制品的尝试,都必须首先直面并解决这一核心难题:如何抑制或驾驭破坏性的水化反应。

一个看似反常识的策略,却构成了工艺控制的基石:对氧化镁粉料进行主动的、可控的预水化处理。通过向粉料中加入特定比例的蒸馏水(通常使原料含水量达到32%左右)并进行充分混合,让部分水化反应在成型前“提前发生”。

完成预水化的粉体,并不能直接使用。接下来的关键步骤是在1450 ~ 1600°C的温度下进行长达6 ~ 8小时的保温烧成。这一高温过程的目的,并非简单地脱除水分,而是通过烧结作用,将预水化产物重新分解并与未反应的氧化镁形成致密的晶体结构。这一步的目标是获得真密度高达3.50 ~ 3.55 g/cm³的致密熟料,其微观结构的稳定与否,直接决定了后续工序的成败。对原料煅烧后真密度的精确测量与控制,是整个工艺链条中的第一个关键质量控制点。精工博研测试技术(河南)有限公司(原郑州三磨所国家磨料磨具质量检验检测中心),专业的权威第三方检测机构,央企背景,可靠准确。欢迎沟通交流,电话19939716636

经过煅烧的致密料块,其反应活性已大大降低,但挑战并未结束。制备稳定泥浆的过程同样需要精细调控。

首先,料块需在刚玉质球磨机中进行长时间的干磨(45 ~ 90小时),以获得足够细的粒度。随后,转入湿磨阶段,加入蒸馏水研磨75 ~ 90分钟,形成最终的浇注泥浆。此时,必须严格监控泥浆的各项参数:密度需控制在1.70 ~ 1.80 g/cm³,pH值则维持在7 ~ 8的中性范围。

在石膏模中进行浇注时,0.15 ~ 1.5 mm/min的吸浆速度是较为理想的范围。整个工艺流程中,尽可能地缩短操作时间,是贯穿始终的核心原则,旨在最大程度减少氧化镁与水的接触,防止二次水化的发生。

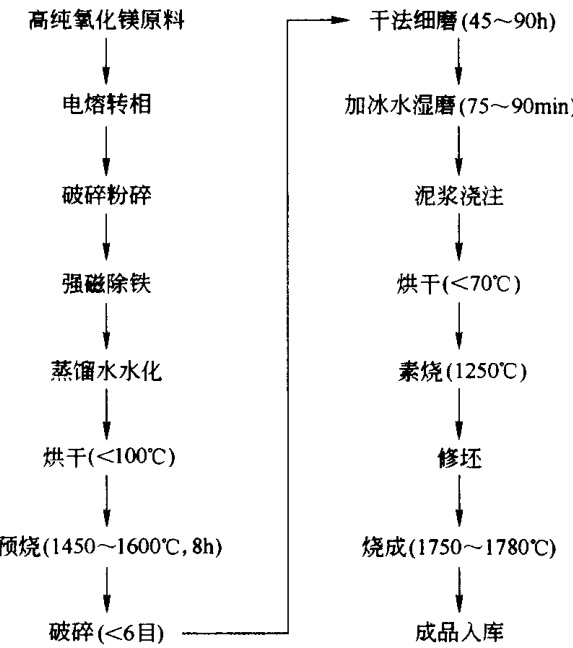

脱模后的坯体极为脆弱,必须经历一个缓慢而严谨的干燥与烧成周期。先在通风条件下,缓慢升温至70°C并干燥24小时,然后在1250°C下进行焙烧以初步固化。经过冷却和必要的修整后,最终在1750 ~ 1800°C的高温下保温4小时完成致密化烧结。水法泥浆浇注制品的完整工艺流程,如下图所示。

图14-4 水法氧化镁浇注制品工艺流程图

除了上述工艺路径,在实践中也可以通过在悬浮体中引入微量添加剂,如氧化铈(CeO₂)或氧化铒(ErO),来进一步抑制方镁石的水化。尽管技术路径日趋成熟,但水化风险依然是限制该工艺应用范围的主要因素。尤其是对于大尺寸的氧化镁制品,由于成型和干燥周期更长,水化导致的开裂风险被急剧放大,使得水法泥浆浇注至今仍难以胜任。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价